Когда говорят про устройство гидрошпонки в фундаменте, многие представляют себе просто укладку резинового профиля в опалубку перед заливкой бетона. Если бы всё было так просто, у нас не было бы столько проблем с протечками в холодных швах и деформационных швах подземных сооружений. На деле, это целый комплекс решений, где материал — лишь часть уравнения. Ошибка в выборе типа, в расчёте ширины рабочей части, в способе фиксации — и вся система работает в лучшем случае на 50%. Я видел объекты, где шпонку буквально выдавливало из шва при первой же нагрузке, потому что не учли давление бетона и вибрацию. Или когда её рвало из-за неправильно рассчитанной деформации. Так что давайте по порядку.

Устройство — это не только монтаж. Это, прежде всего, проектирование узла. Нужно чётко понимать, для какого именно шва предназначена шпонка: для холодного шва бетонирования, для деформационного шва с расчётным перемещением, или, скажем, для шва между фундаментной плитой и стеной подвала. От этого зависит и профиль, и материал. Например, для швов с возможными значительными подвижками часто используют шпонки с внутренними полостями (пневматические или гидрофильные), а не простые профилированные ленты.

Ключевой момент, который часто упускают — подготовка основания и фиксация. Шпонку нужно жёстко закрепить к арматуре или опалубке, чтобы её не сдвинуло при укладке и вибрировании бетонной смеси. Мы используем для этого специальные дюбели, скобы, иногда привариваем арматурные фиксаторы. Если шпонка ?уйдёт? даже на сантиметр, образуется мостик для воды. Проверял лично — после распалубки видно сразу, где крепёж был поставлен редко.

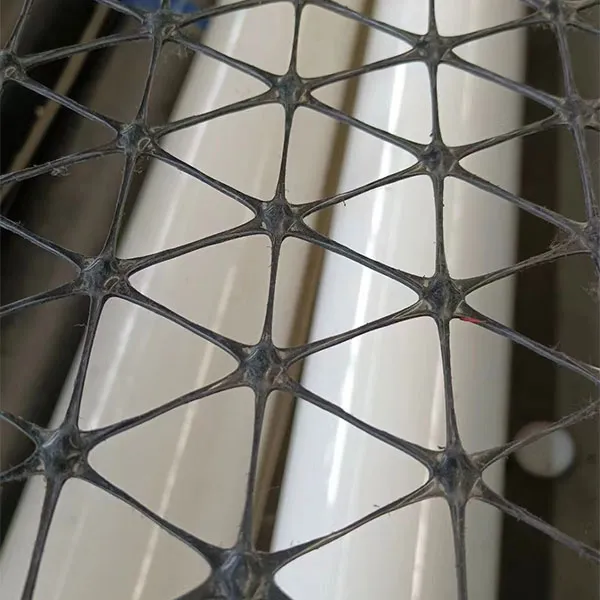

И ещё про материалы. Резина, ПВХ, ТПО — у каждого свои ?повадки?. Резина, например, более эластична, но может стареть под ультрафиолетом (если часть шва остаётся на поверхности). ПВХ-профили жёстче, с ними проще работать в холод, но нужно следить за сваркой стыков. Сейчас часто обращаем внимание на композитные решения, где сочетаются, например, гидрофильный шнур и профилированная ПВХ-мембрана. Тут важно не гнаться за ?самым технологичным?, а подбирать под реальные условия объекта и бюджет.

Расскажу про один объект — канализационный коллектор. Там были длинные секции, заливаемые поэтапно. Применили стандартную двухпустотную шпонку из резины. Вроде всё по инструкции. Но после ввода в эксплуатацию, в месте одного из холодных швов пошла постоянная просачивающаяся влага. Вскрыли, посмотрели — шпонка на месте, не порвана. Оказалось, проблема в качестве бетона в примыкающей зоне: повышенная пористость, капиллярный подсос. Шпонка герметизировала сам шов, но вода шла через тело бетона рядом. Пришлось делать инъектирование. Вывод: устройство гидрошпонки не отменяет требований к качеству основного конструкционного материала.

Другой случай, более позитивный. Делали подземный паркинг с большой плитой. Заказчик изначально хотел сэкономить и ставить простейший профиль. Мы настояли на расчёте возможных деформаций и, посоветовавшись, выбрали шпонку с металлическими армирующими элементами от одного из проверенных поставщиков. Компания ООО Хэбэй Чжунъи Инжиниринг Новых Материалов (их сайт — https://www.zyxcl.ru) как раз предлагает подобные комплексные решения. Они не просто продают материалы, а помогают с инжинирингом узла, что критически важно. В итоге, после усадки здания, швы ведут себя идеально. Их подход с полным ассортиментом и адаптацией под сценарии использования очень кстати в таких неоднозначных ситуациях.

Был и откровенный провал, на заре практики. Работали в сильный мороз, с ПВХ-шпонкой. Материал стал жёстким, при раскатке и стыковке углов не обеспечили должной герметичности сварных швов. Плюс, бетон заливали с противоморозными добавками, но температура всё равно была на пределе. В результате — не сплошность контура, протечки. Сейчас всегда смотрим на температурный режим и либо греем материал, либо выбираем более морозостойкие типы, либо переносим работы.

Углы и тройники. Слабое место любой системы. Готовые угловые элементы — это хорошо, но они не всегда есть под нужный радиус. Чаще приходится выкраивать и сваривать/склеивать на месте. Здесь нужна высокая квалификация рабочих. Я всегда лично контролирую эти узлы. Один непроваренный миллиметр — и всё. Иногда, для надёжности, в сложных углах комбинируем профилированную шпонку с набухающим бентонитовым шнуром, создавая двойную защиту.

Стыковка полотен. Длинные швы требуют наращивания шпонки. Нахлёст должен быть не менее 100-150 мм, и место стыка должно быть идеально очищено и обработано. Для сварки горячим воздухом — обязателен тест на прочность шва. Часто вижу, как этим пренебрегают, а потом удивляются локализованной протечке ровно посередине стены.

Взаимодействие с другими элементами. Шпонка в фундаменте часто пересекается с вводами коммуникаций, закладными деталями. Нужно заранее продумать, как её обвести, чтобы не разорвать контур. Иногда приходится использовать специальные манжеты или герметики, совместимые с материалом шпонки. Тут как раз пригождается возможность поставщика оперативно реагировать на нестандартные потребности, как заявлено в описании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. Их команда может оперативно предложить решение по материалу или конструкции для таких сложных узлов, что экономит массу времени на стройплощадке.

Рынок завален предложениями. Дешёвые шпонки из вторичной резины или с нестабильным составом ПВХ — это лотерея. Они могут потерять эластичность через пару лет или не выдержать расчетного давления. Поэтому всегда запрашиваю сертификаты, паспорта, а лучше — образцы для самостоятельной проверки на растяжение и сопротивление сжатию. Надёжность и совместимость, о которых говорит компания в своём описании, — это не пустые слова, а необходимость.

Хороший поставщик, как тот, что упомянут, с полным ассортиментом геоматериалов и герметиков, — это удобно. Потому что часто для одного объекта нужны не только шпонки, но и, например, гидроизоляционные мембраны, бентонитовые маты, герметики для заделки торцов. Когда всё от одного производителя или поставщика, выше шанс на совместимость материалов и упрощается логистика. Их акцент на строгий контроль качества в соответствии со стандартами — это то, что даёт спокойствие инженеру на объекте.

Итоговый выбор всегда за проектировщиком и строителем. Но мой совет: не экономьте на этом узле. Стоимость материала и работ по устройству гидрошпонки — это мизерный процент от стоимости возможного ремонта подземной части здания, ремонта, сопряжённого с откопкой, вскрытием конструкций и простоями. Лучше один раз сделать с запасом надёжности, используя проверенные материалы и технологии, чем потом годами бороться с сыростью и фильтрацией.

Так что, возвращаясь к началу. Устройство гидрошпонки в фундаменте — это технологическая операция, требующая понимания механики шва, свойств материалов и строгого соблюдения технологии монтажа. Это не ?просто положить?. Это сплав расчёта, качественного материала и ручного труда. Иногда кажется, что автоматизировать или упростить это нельзя — слишком много переменных на стройплощадке: погода, человеческий фактор, качество сопутствующих материалов.

Сейчас появляются новые системы, например, с инъекционными каналами внутри тела шпонки, для последующей нагнетательной герметизации при необходимости. Это интересно, но и сложнее в монтаже. Будущее, думаю, за более интеллектуальными системами, которые могут компенсировать некоторые ошибки монтажа. Но пока что основа успеха — это опыт, внимание к деталям и ответственные партнёры по материалам. Работа с компаниями, которые понимают инженерную суть вопроса, как та, что мы обсуждали, делает этот процесс более предсказуемым и управляемым.

Пишу это, вспоминая десятки объектов, метры проверенных швов и те несколько проблемных мест, которые стали лучшими уроками. Каждый новый фундамент — это новый вызов для этой, казалось бы, небольшой, но такой важной детали. И к этому вызову нужно быть готовым.