Когда слышишь ?угловая гидрошпонка аквастоп?, многие сразу представляют себе обычный угловой профиль из резины или ТПО. Но тут вся соль — в сочетании ?аквастоп?. Это не просто уплотнение, это система, которая должна работать в условиях постоянного гидростатического давления, причем именно в углах — самых проблемных местах любого подземного сооружения. Частая ошибка — считать, что подойдет любая шпонка с угловым соединением. На деле, если в ней не заложен именно принцип активного ?останова воды? (aqua-stop) за счет геометрии и материала, в долгосрочной перспективе будут протечки. Сам сталкивался, когда на объекте в Лобне пытались сэкономить, поставив неспециализированный угловой профиль. Через два сезона в швах бетонных стен резервуара пошла влага.

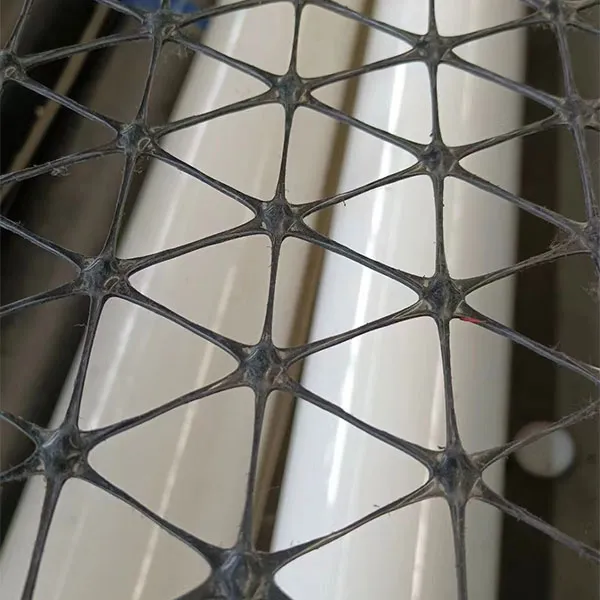

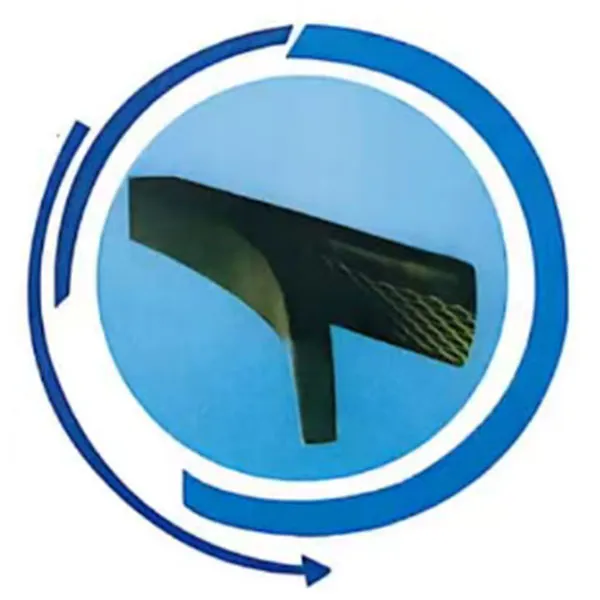

Итак, угловая гидрошпонка. Ключевое — ?угловая?. Это не просто прямой погонаж, который гнут на месте. Это специально спроектированный узел, часто литой или сварной, который компенсирует деформации и напряжения именно в зоне внутреннего или внешнего угла конструкции. Материал — обычно на основе EPDM, PVC или TPE. Но ?аквастоп? — это уже про функционал. Обычно это означает, что в конструкции шпонки есть дополнительные элементы: внутренние камеры-полости, которые при давлении воды расширяются и плотнее прижимаются к бетону, или специальные ?губы?, расположенные под таким углом, что с ростом давления их герметизирующее действие только усиливается.

Вот, к примеру, в ассортименте компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов (их портал — https://www.zyxcl.ru) есть подобные решения. Они позиционируют себя как поставщика полного спектра геоматериалов и герметиков, и что важно — с адаптацией под разные сценарии в гидротехнике. Это не просто складской товар, а именно инжиниринговые решения. Для угловых узлов это критически важно, потому что типовых решений на все случаи жизни нет. Нужно понимать, будет ли это угол под 90 градусов или 120, для питьевой воды или технической, какая предполагается деформация шва.

Поэтому, когда выбираешь угловую гидрошпонку аквастоп, первым делом смотришь не на цену за метр, а на конструктивную схему и рекомендации производителя по монтажу. Часто провал случается именно на монтаже. Материал может быть отличным, но если его неправильно закрепить в опалубке или не обеспечить адгезию с бетоном, система не сработает.

Расскажу про один проект, канализационный коллектор. Там были запроектированы типовые угловые шпонки, но от европейского производителя, с длительными сроками поставки. Подрядчик, чтобы не срывать график бетонирования, нашел альтернативу — продукцию от того же ООО Хэбэй Чжунъи. По паспорту характеристики совпадали: та же стойкость к агрессивным средам, тот же диапазон рабочих температур. Но была одна деталь — в оригинальном проекте шпонка имела три внутренние герметизирующие камеры, а в предложенной альтернативе — две, но более крупного сечения. Инженеры заказчика долго спорили, принимать или нет.

В итоге приняли, но с условием проведения пробной заливки на тестовом участке. Залили бетоном, выдержали, провели гидроиспытания. Давление держало. Но главный инженер настоял на дополнительном исследовании: как поведет себя шов при циклической нагрузке — имитации сезонных подвижек грунта. Смоделировали на стенде. И тут вылез нюанс: из-за большей полости в камерах упругая деформация была хороша, но при резком обратном смещении (когда давление падало) одна из ?губ? немного ?подворачивалась?. Не критично для однократного события, но за 50 лет эксплуатации? Решили не рисковать и все же ждать оригинальные шпонки для ответственных угловых стыков.

Этот случай хорошо показывает, что даже при формальном соответствии стандартам, угловая гидрошпонка — это система, где важна каждая деталь геометрии. И хорошо, когда поставщик, как упомянутая компания, не просто продает, а готов участвовать в обсуждении таких нюансов, предоставлять данные испытаний и адаптировать продукт. В их описании как раз и указано ?оперативное реагирование команды на потребности клиентов? — в таких ситуациях это не пустые слова.

Вся теория сходит на нет, если монтажники работают по принципу ?и так сойдет?. С угловой гидрошпонкой аквастоп особенно. Ее нужно точно позиционировать в опалубке, жестко крепить, чтобы не сдвинулась при виброуплотнении бетона. Часто для этого идут на хитрость — приклеивают ее к внутренней поверхности опалубки специальным клеем, который потом позволяет легко снять щиты, не повредив шпонку. Но клей должен быть совместим с материалом шпонки! EPDM и PVC, например, имеют разную химическую стойкость.

Еще один момент — сварка или склеивание стыков. Угловая шпонка часто поставляется отрезками, и на объекте нужно соединить ее прямые участки с угловым элементом в единый контур. Здесь нельзя использовать ?любой? клей для резины. Нужен специальный состав, обеспечивающий монолитность соединения, равную по прочности основному материалу. На одном из старых объектов видел, как пытались спаять ПВХ-шпонку строительным феном без присадки. Стык получился хрупким и в первый же год дал течь.

Поэтому сейчас при выборе поставщика я всегда смотрю, предлагает ли он полный комплект: саму шпонку, клей для стыков, крепеж, а главное — подробную инструкцию по монтажу (method statement). Если на сайте компании, как у zyxcl.ru, заявлен ?полный ассортимент? и ?инженерные проекты решений?, логично ожидать, что они предоставят и всю сопутствующую техническую документацию, а не просто прайс-лист.

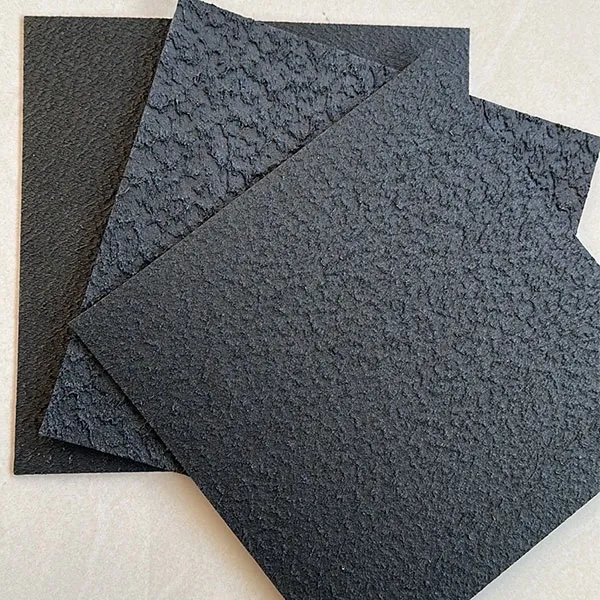

Выбор материала для гидрошпонки аквастоп — это всегда компромисс между эластичностью, долговечностью, стойкостью к средам и ценой. EPDM (этиленпропиленовый каучук) — король для питьевой воды, отличная стойкость к озону и старению, хорошая эластичность при низких температурах. Но он дорог и сложнее в сварке. PVC (поливинилхлорид) — более жесткий, но очень стойкий к агрессивным средам, часто используется в канализационных коллекторах. Легко сваривается. Но на морозе может стать хрупким.

Сейчас появляются и термопластичные эластомеры (TPE), которые пытаются совместить лучшие свойства. Но с ними пока меньше накопленного опыта долгосрочной эксплуатации в ответственных объектах. Для угловых элементов, где нагрузки максимальны, я все же склоняюсь к проверенным EPDM или специальным маркам PVC. Важно, чтобы материал был первичным, а не регенератом. Визуально это не всегда определишь, поэтому нужны паспорта качества, протоколы испытаний. Когда компания заявляет о ?строгом контроле качества в соответствии с отраслевыми стандартами?, как делает ООО Хэбэй Чжунъи, это должно подтверждаться конкретными документами на каждую партию.

Интересный момент — цвет. Черный — стандарт, так как содержит сажу, защищающую от ультрафиолета. Но для пищевой воды иногда требуются светлые шпонки (чтобы было видно возможные загрязнения). Это тоже нужно оговаривать заранее.

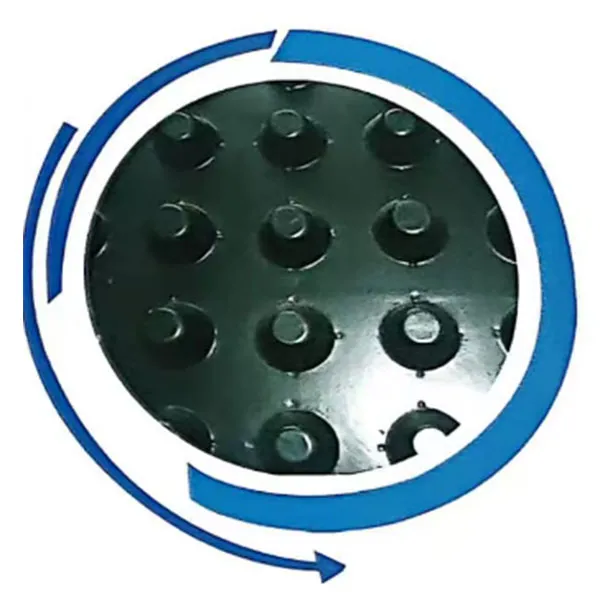

Куда движется тема угловых уплотнений? Вижу тенденцию к интеллектуализации, если можно так выразиться. Речь не об электронике, а о более ?умных? конструкциях. Например, шпонки со встроенными индикаторами повреждения (специальные каналы, из которых при нарушении целостности выходит краситель). Или системы, которые позволяют проводить инъекционную герметизацию шва уже после ввода сооружения в эксплуатацию, через специальные каналы в теле самой шпонки.

Но основа всего — это грамотный инжиниринг на стадии проекта. Нельзя просто взять каталог и ткнуть пальцем в первую попавшуюся угловую гидрошпонку. Нужен расчет, понимание нагрузок, среды. И здесь как раз важна роль поставщика как партнера, который может предложить не просто товар, а расчетное решение. Описание компании, которую мы упоминали, говорит именно об этом: ?предоставление инженерным проектам решений в области материалов с высокой надежностью и совместимостью?.

В конце концов, успех любого подземного или гидротехнического сооружения зависит от мелочей. И угловая гидрошпонка аквастоп — это как раз та деталь, которая кажется мелочью, пока не начнет течь. Выбор, монтаж, контроль — на каждом этапе нужна внимательность и понимание, что ты делаешь. Опыт, в том числе и негативный, как в истории с коллектором, — лучший учитель. Поэтому сейчас для любого нового объекта я требую не только сертификаты, но и реальные кейсы применения выбранной продукции, желательно на похожих объектах и в похожих грунтовых условиях. И всегда держу в уме, что надежное решение — это всегда система, а не просто кусок резины в углу бетонной стены.