Когда слышишь ?тканеармированная резиновая гидрошпонка?, многие сразу представляют себе просто уплотнитель потолще, типа той же резиновой ленты, только для швов бетона. Вот в этом и кроется главная ошибка, которая на объектах потом дорого обходится. Я сам долго считал, что ключевое здесь — резина, а армирование тканью — так, для прочности. Пока не столкнулся с тем, как на одном из старых гидроузлов под Челябинском шпонки, внешне вроде целые, начали пропускать воду именно по линии расслоения резины и ткани. Оказалось, дело не в толщине, а в том, как именно эта ткань вулканизирована в массив и как она работает на отрыв в условиях постоянной вибрации и перепадов температур. Это не просто прокладка, это композитный элемент, который должен деформироваться, но не терять адгезию слоев. И если ткань выбрана неправильно — например, не синтетическая, а на основе натуральных волокон, которые гниют во влажной среде, — то вся конструкция обречена. У нас в практике был случай, когда заказчик сэкономил, купил шпонки с хлопковым армированием для дренажного коллектора. Через два сезона — протечки по швам, ремонт дороже изначальной стоимости втрое. После этого я всегда вникаю в спецификацию армирования: полиэстер, нейлон, стеклоткань — у каждого своя область, и это критично.

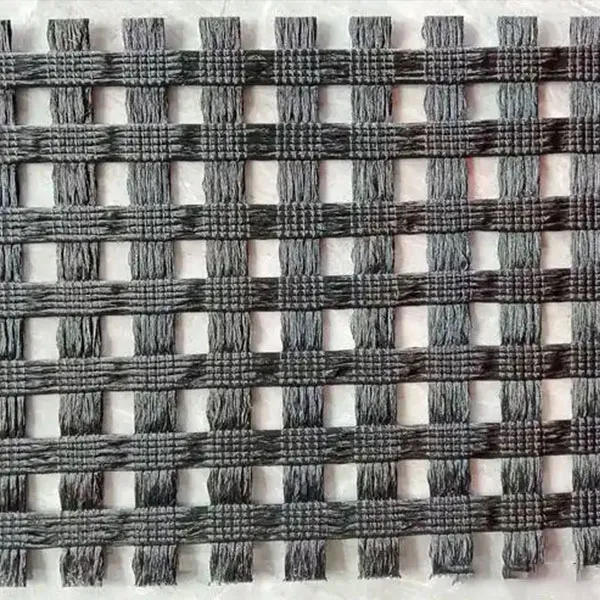

Итак, если разбирать по полочкам, то тканеармированная резиновая гидрошпонка — это, по сути, многослойный ?бутерброд?. Основа — резиновая смесь, обычно на основе бутила, EPDM или неопрена, отвечающая за эластичность и собственно герметизацию. А внутри — один или несколько слоев технической ткани. Вот эта ткань — не просто каркас. Она берет на себя растягивающие и сдвиговые нагрузки, которые чистая резина, особенно в больших сечениях, может не выдержать, поползет или порвется. Представьте деформационный шов в плотине: бетонные блоки двигаются, шов расширяется и сужается. Резина сжимается-растягивается, а ткань распределяет это усилие по всей площади, не давая материалу локально истончиться и порваться.

Часто спрашивают, а нельзя ли обойтись просто более толстой резиной без армирования? Для малых деформаций — пожалуйста. Но когда речь идет о расчетных перемещениях в десятки миллиметров, или о высоком гидростатическом давлении, или об агрессивных средах (скажем, сточные воды с реагентами), то нет. Без армирования резина начнет необратимо деформироваться (эффект ?холодной текучести?), выдавится из шва или, что хуже, порвется изнутри, создав скрытую течь. Армирование стабилизирует геометрию изделия в процессе эксплуатации.

Здесь же стоит упомянуть и о форме профиля. Плоская лента — это только один, самый простой вариант. Гораздо чаще используются шпонки сложного сечения: с пустотами (каналами), грибовидные, с крыльями для анкеровки в бетон. И вот в этих сложных профилях роль армирования еще важнее. Оно должно повторять контур профиля, обеспечивая его формостабильность при вулканизации и позже, при заливке бетона. Если технология нарушена, ткань может лечь неравномерно, возникнут ?карманы? или ослабленные зоны. Проверяли как-то партию шпонок для монолитного строительства — на разрезе видно, как армирующий слой гуляет волной. Отбраковали всю. В бетоне такой дефект не увидишь, но он станет концентратором напряжения.

Выбор гидрошпонки — это всегда компромисс между проектными требованиями, условиями эксплуатации и, увы, бюджетом. Но экономить на материалах для герметизации швов — себе дороже. Первое, с чего начинаю — техническое задание или проект. Какие перемещения шва? Какое давление воды? Химическая среда? Температурный режим? Для очистных сооружений, например, важен бутил или EPDM, стойкие к биозагрязнениям и некоторым кислотам. Для мостовых деформационных швов — морозостойкость и устойчивость к противогололедным реагентам.

Второй ключевой момент — качество армирующей ткани и ее адгезия к резине. Хорошая адгезия — это когда при попытке расслоить материал на разрыв рвется сама резина или ткань, но не клеевой шов между ними. Простой полевой тест (хотя он и не заменяет лабораторных испытаний) — сделать надрез и попробовать оторвать край. Если слои идут чисто, без усилия — брак. С этим мы столкнулись, работая с одним поставщиком лет десять назад. Шпонки выглядели отлично, но на монтаже при натяжении ткань начала отходить от резины. Пришлось срочно искать замену, срывать график.

Третье — репутация производителя и наличие полного пакета документов: технические условия (ТУ), сертификаты, протоколы испытаний на водостойкость, стойкость к старению, прочность на разрыв. Сейчас, например, в работе часто используем материалы от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. Не потому что реклама, а потому что на их сайте zyxcl.ru можно четко увидеть, что они предлагают именно полный ассортимент для гидротехники, с контролем качества под стандарты. Это важно. Когда производитель позиционирует себя широко, как они — ?геоматериалы, герметики, трубная продукция для гидротехники, ЖКХ и транспорта?, — это часто означает, что он понимает смежные области и может предложить совместимые решения. Например, их шпонки мы сочетали с их же бентонитовыми матами в комбинированной системе гидроизоляции подземного паркинга. И главное — была техническая поддержка, их инженеры оперативно дали рекомендации по монтажу в стык с другими материалами.

Можно купить самую лучшую в мире тканеармированную шпонку, но испортить все на этапе монтажа. Самая частая ошибка — неправильная установка в опалубку. Шпонка должна быть жестко и равномерно закреплена, чтобы при вибрации бетона ее не сдвинуло, не перекосило, не загнуло. Мы используем специальные крепежные планки или вязальную проволоку, но ни в коем случае не гвозди, которые рвут тело шпонки. Особенно критично это для сложных профилей с анкерными крыльями — они должны быть расправлены и зафиксированы по всей длине.

Вторая проблема — повреждение при бетонировании. Арматурой, вибратором, камнем в бетоне. Резина — материал прочный, но порезать его можно. Поэтому всегда нужен визуальный контроль в процессе заливки. Был у меня печальный опыт на строительстве тоннеля: шпонку в нижней части шва повредили ковшом, не заметили. Течь обнаружили уже при гидроиспытаниях. Пришлось инъецировать шов полиуретановой смолой, что решение аварийное, а не проектное.

Третий нюанс — стыковка. Шпонки поставляются бухтами или отрезками. Стыки должны быть вулканизированы в заводских условиях или, на худой конец, качественно склеены специальным клеем под прессом на месте. Просто положить внахлест и надеяться — бесполезно, будет течь. На объектах, где требовалась особая надежность, мы всегда заказывали шпонки мерной длины, чтобы избежать стыков в ответственных местах. Компания ООО Хэбэй Чжунъи, кстати, в своей работе делает акцент на адаптации под сценарии использования, и под такие запросы — предоставить цельные куски на длинный шов — они шли навстречу, что ускоряло работу.

Расскажу про два контрастных кейса. Успешный — реконструкция водосброса на одной из ГЭС в Карелии. Швы старые, бетон с трещинами, подвижки значительные. Применили гидрошпонку с армированием полиэстеровой тканью и профилем с двумя внутренними каналами-пустотами. Пустоты здесь — как дополнительный резерв на сжатие и для контроля (в них можно закачать воду при испытаниях). Монтаж был адский, в стесненных условиях, при низких температурах. Пришлось греть полотнища тепловыми пушками, чтобы они стали эластичнее. Но смонтировали. Прошло уже 7 лет — нареканий нет. Материал отработал.

А теперь неудача, которая многому научила. Деформационный шов в подземном переходе. Проектом была предусмотрена шпонка с армированием стеклотканью. Все по ГОСТу, все правильно. Но не учли постоянную динамическую нагрузку — вибрацию от трамвайных путей прямо над переходом. Стеклоткань, при всей своей прочности, менее устойчива к многократным изгибам на микроуровне по сравнению с полиэстером. Через несколько лет появились микротрещины в резине вдоль нитей армирования, началось капельное просачивание. Пришлось вскрывать, ставить другую шпонку, с иным типом армирования, и делать дополнительный демпфирующий слой. Вывод: даже правильный по стандартам материал может не подойти для специфических, неочевидных условий. Нужно думать на шаг вперед.

Сейчас все чаще говорят о совместимости материалов и системном подходе. Тканеармированная резиновая гидрошпонка — не волшебная палочка, а часть системы гидроизоляции. Ее эффективность зависит и от качества бетона, и от правильности устройства деформационного шва, и от работы сопряженных элементов. Поэтому ценю в поставщиках, таких как упомянутая компания, именно готовность предоставить инженерные решения, а не просто продать метраж. Когда тебе помогают просчитать, какой профиль, какое армирование, как сочетать с гидрошпурами или инъекционными системами на том же объекте — это дорогого стоит.

Еще одна тенденция — запрос на долговечность и экологичность. Появляются новые резиновые смеси с улучшенной стойкостью к старению, УФ-излучению (для открытых швов). Армирование тоже эволюционирует — например, ткани с покрытиями, повышающими адгезию. За этим нужно следить, потому что старые, проверенные решения иногда проигрывают новым в долгосрочной перспективе.

В итоге, возвращаясь к началу. Тканеармированная резиновая гидрошпонка — это высокотехнологичное изделие, а не расходка. Ее выбор и применение требуют понимания физики работы шва, химии среды и механики монтажа. Ошибки в любом из этих звеньев ведут к проблемам. И главный совет, который я даю коллегам: не стесняйтесь требовать у поставщиков детальные спецификации, задавать вопросы по совместимости и монтажу, просить образцы для предварительной оценки. И работать с теми, кто, как команда ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, оперативно реагирует на такие запросы и видит в клиенте партнера по решению инженерной задачи, а не просто источник оплаты счета. Потому что в нашей работе мелочей не бывает, особенно когда речь идет о герметичности.