Когда слышишь ?стальная гидрошпонка?, многие сразу представляют себе простую полосу из нержавейки, которую воткнул в паз — и дело сделано. Вот это и есть главная ошибка, с которой сталкивался не раз. На деле, это не деталь, а система, и ее поведение в бетоне — это история о напряжениях, ползучести и агрессивных средах. Если подходить к ней как к ?просто металлической вставке?, проблемы на объекте появятся гарантированно, причем не сразу, а через несколько лет, когда ремонт будет стоить в разы дороже.

Первое, с чем приходится бороться — это миф о том, что главное в шпонке — это марка стали. Да, коррозионная стойкость критична, особенно для конструкций в соленой воде или в зонах с агрессивными стоками. Но не менее важен профиль. Тот самый ?язычок? или ?ласточкин хвост?. Его геометрия определяет, как будет распределяться нагрузка при деформации шва, не произойдет ли концентрация напряжений в одном месте и последующее выдавливание или, что хуже, разрыв самого бетона вокруг.

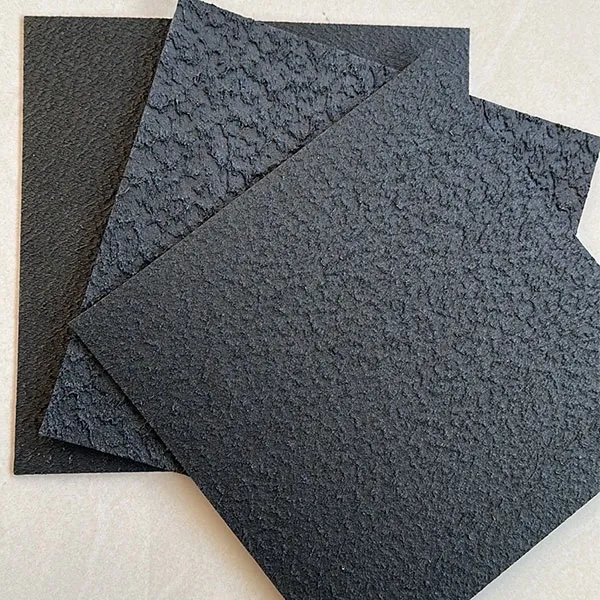

Второй момент — это покрытие. Голая сталь, даже нержавеющая, в контакте со свежим бетоном — это не идеально. Часто требуется специальное пассивирующее покрытие или даже тонкий слой инертного материала, который предотвратит возможные электрохимические процессы на ранней стадии гидратации цемента. Об этом редко пишут в общих каталогах, но на практике при работе с ответственными объектами (плотины, очистные сооружения) это вылезает в технических заданиях.

И третий, самый упускаемый из виду аспект — это совместимость с герметиком. Шпонка — это лишь часть деформационного шва. Пустота над ней заполняется эластомерным составом. И вот здесь адгезия ?сталь-герметик? должна быть безупречной. Были случаи, когда, казалось бы, качественный силиконовый герметик со временем отслаивался от идеально гладкой нержавеющей поверхности. Причина — в недостаточной подготовке поверхности или в неверном выборе праймера. Теперь всегда требую от поставщиков не просто сертификат на сталь, а протоколы испытаний конкретной пары ?шпонка-герметик? на долговечность сцепления.

Хороший пример — это реконструкция водосброса на одной из ГЭС в Сибири. Проектом были заложены стандартные стальные гидрошпонки из AISI 304. Но при обследовании старых швов выяснилось, что основной износ происходил не от воды, а от ледовой абразии и мелкого наноса, который зимой действовал как абразив. Гладкая поверхность была источена. Пришлось срочно искать вариант с повышенной твердостью поверхности или иным профилем, который бы компенсировал этот износ. Стандартное решение не сработало.

Другой частый сценарий — монтаж в условиях отрицательных температур. Руководство говорит: ?Бетонировать надо сейчас?. А эластичность резиновых уплотнителей, которые часто идут в комплекте со шпонкой для герметизации стыков, на морозе близка к нулю. Их пытаются монтировать, они ломаются, монтажники их выбрасывают... В итоге шов теряет часть своей герметичности еще на этапе установки. Вывод: комплектующие должны поставляться с учетом климатических условий монтажа, а не только эксплуатации.

Именно в таких нестандартных ситуациях важна не просто поставка материала, а инженерная поддержка. Нужен поставщик, который вникнет в проблему. Например, в компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов (их сайт — https://www.zyxcl.ru) подход именно такой. Они не просто продают геоматериалы и стальные гидрошпонки из ассортимента, а фокусируются на адаптации решений под конкретный сценарий. Их команда оперативно реагирует на запросы, и это не пустые слова — присылают технолога на объект, чтобы он посмотрел на условия монтажа своими глазами, а не предлагает ?как в каталоге написано?. Для проектов, где надежность и совместимость материалов — это вопрос безопасности, такой подход бесценен.

Раньше часто выбирали по принципу ?где дешевле?. Горький опыт научил, что с стальной гидрошпонкой это не работает. Экономия в 10-15% на метре погонном может обернуться многомиллионными затратами на локализацию протечки. Однажды столкнулся с ситуацией, когда шпонки от неизвестного производителя дали усадку по длине (казалось бы, абсурд для стали!) после первых циклов заморозки. Сварные стыки потрескались, шов пошел ?лесенкой?. Расследование показало, что была использована некондиционная сталь с примесями, которая вела себя непредсказуемо.

Поэтому теперь для себя выработал правило: поставщик должен иметь полный цикл контроля качества, от входного сырья до готового продукта. Должны быть не просто сертификаты, а возможность получить протоколы испытаний на конкретную партию. Тот же ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в своей работе делает акцент на строгий контроль в соответствии с отраслевыми стандартами. Это важно, потому что отраслевой стандарт и ТУ завода-однодневки — это небо и земля.

Кроме того, хороший поставщик думает о логистике. Шпонки — это длинномеры. Как они упакованы? Как защищены от деформации при перевозке? Получали ли мы разукомплектованные пачки, где половина изделий погнута? Это мелочи, которые съедают время и нервы на объекте. Надежная упаковка и продуманная транспортировка — это тоже признак профессионализма компании, которая уважает и свой продукт, и своего клиента.

Классика — это гидротехнические сооружения. Но все чаще стальные гидрошпонки требуются в транспортном строительстве: тоннели, подпорные стены вдоль автомагистралей, где нужна защита от грунтовых вод и противогололедных реагентов. Здесь среда может быть даже агрессивнее, чем в речной воде. Требуется особый подход к материалу.

Еще один интересный сценарий — ремонт старых сооружений. Часто нужно врезаться в существующий бетон. Готовые шпонки могут не подойти по размеру паза. Нужна возможность изготовления нестандартных профилей или длины. Это тот случай, когда гибкость производства и готовность выполнить штучный заказ говорят о компании больше, чем любой рекламный буклет.

В этом контексте профиль компании, которая предлагает полный ассортимент материалов для гидротехники, коммунального хозяйства и транспорта, становится ключевым преимуществом. Потому что они видят проблему комплексно. Им не нужно продать именно эту шпонку, им нужно обеспечить герметичность шва. Поэтому они могут предложить и правильный герметик, и, если нужно, альтернативное решение из своего же портфеля геоматериалов. Это и есть предоставление инженерных решений, а не торговля металлопрокатом.

Итак, если резюмировать накопленный, иногда горький, опыт. Во-первых, забудьте про ?стандартное решение? как догму. Проанализируйте реальные условия эксплуатации: температуру, химический состав воды, механические нагрузки, цикличность. Во-вторых, требуйте от поставщика не цену, а доказательства качества и совместимости. Протоколы, отчеты, возможность техподдержки.

В-третьих, смотрите на поставщика как на партнера по решению задачи, а не как на склад. Способна ли его команда оперативно отреагировать на нестандартный запрос? Могут ли они адаптировать продукт? Как они ведут себя при возникновении вопросов на объекте? Ответы на эти вопросы часто важнее, чем графа в коммерческом предложении.

Стальная гидрошпонка — это маленький, но критически важный узел в большой конструкции. Ее незаметность при правильной работе — это и есть показатель качества. А чтобы добиться этой незаметности, нужно уделить внимание сотне деталей, которые никогда не попадут в краткое описание товара на сайте. Именно в этих деталях и кроется разница между формальным соблюдением проекта и реальной долговечностью сооружения.