Когда слышишь ?самоклеющийся гидроизоляционный материал?, многие сразу представляют что-то вроде усиленного скотча — приклеил и забыл. Вот в этом и кроется главная ловушка. На деле, эффективность упирается не в сам факт наличия клеевого слоя, а в то, как этот слой взаимодействует с основанием, как ведёт себя материал под нагрузкой и в агрессивной среде. Слишком много проектов, где его применяли как универсальную заплатку, не учитывая подготовку поверхности или температурный режим монтажа, а потом удивлялись протечкам.

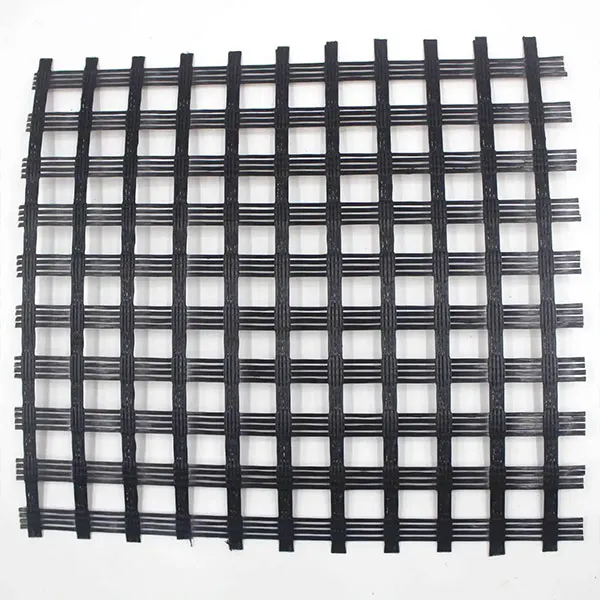

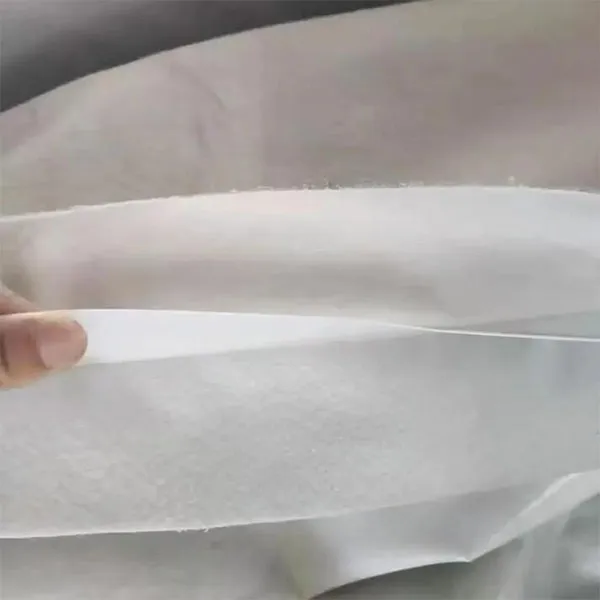

Главное преимущество — скорость монтажа. Нет нужды в горелках, битумных котлах, что критично на стеснённых площадках или при ремонте в действующих зданиях. Но это не означает, что можно клеить на пыль или влагу. Основание должно быть чистым, сухим и прогрунтованным — это аксиома, которую, увы, часто игнорируют. Сам материал обычно многослойный: защитная плёнка, собственно клеевой слой на основе модифицированного битума или полимеров, армирующая сетка или плёнка, иногда ещё и внешнее защитное покрытие.

Ключевой параметр — адгезия. Не та, что заявлена на упаковке, а реальная, на конкретном основании (бетон, металл, старый рубероид). Я видел образцы, которые на бетоне держались отлично, а на гладком металле, несмотря на обезжиривание, со временем отставали по краям. Поэтому всегда советую тестовый наклей на небольшом участке с последующей проверкой на отрыв через сутки.

Ещё один нюанс — пластичность при низких температурах и устойчивость к текучести на жаре. Хороший самоклеющийся гидроизоляционный материал должен сохранять эластичность зимой, чтобы компенсировать температурные деформации конструкций, и не ?плыть? вертикально летом. Здесь как раз видна разница между дешёвыми и качественными составами. Дешёвые часто слишком жёсткие на холоде или размягчаются уже при +40°C.

Идеальные сценарии — это локальный ремонт, герметизация швов, примыканий, проходок инженерных коммуникаций. Например, заделка стыка между фундаментной стеной и плитой, или гидроизоляция монтажного отверстия под трубу. Также отлично показывает себя в качестве дополнительного слоя в узлах сложной формы, где наплавляемые материалы ложатся плохо.

А вот использовать его как единственный гидроизоляционный контур для всей подземной части здания — рискованно. Даже при идеальном монтаже всегда есть риск механического повреждения при обратной засыпке. Он хорош как элемент системы, а не как панацея. Однажды наблюдал, как его пытались применить для сплошной гидроизоляции заглублённого резервуара. Результат был плачевным: в местах нахлёстов под давлением воды материал начал отслаиваться, потому что не был должным образом прикатан и прогрет.

Отдельная история — внутренняя гидроизоляция. Например, в санузлах или на балконах. Тут важно, чтобы материал был совместим с последующей стяжкой или плиточным клеем. Некоторые виды при контакте с цементными составами могут терять адгезию. Нужно смотреть техническую документацию, а не надеяться на авось.

Когда нужен стабильный поставщик с полным ассортиментом и контролем качества, часто обращаешься к профильным компаниям. Вот, например, ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. У них в ассортименте как раз есть различные геоматериалы и гидроизоляционные решения. Важно, когда поставщик не просто продаёт рулоны, а может проконсультировать по применению в конкретном сценарии — в гидротехнике, при ремонте коммунальных сетей или транспортных сооружений. Это как раз их сильная сторона — адаптация решений под задачу. Их сайт, https://www.zyxcl.ru, полезно держать в закладках для быстрого поиска спецификаций.

Что я всегда у них проверяю, так это наличие протоколов испытаний на адгезию к разным основаниям и на долговечность. Их подход с жёстким контролем качества в соответствии с отраслевыми стандартами — это не пустые слова. Для инженерного проекта важно получить материал с предсказуемыми свойствами и высокой надёжностью.

Оперативность отклика команды — тоже критичный фактор. Бывает, на объекте возникает нестандартная ситуация, нужен совет или срочная поставка нестандартной ширины. Когда менеджеры и техспецы быстро вникают в проблему и предлагают варианты, это экономит нервы и сроки. Их философия предоставления инженерных решений в области материалов хорошо ложится на наши реалии, где универсальных решений не бывает.

Самая частая — пренебрежение подготовкой. Наклеить материал на непрочное, осыпающееся или влажное основание — деньги на ветер. Основание должно быть прочным, ровным (допустимы мелкие неровности) и обязательно обработанным праймером для улучшения сцепления.

Вторая — неправильный нахлёст. Обычно он составляет 80-100 мм, и эту зону нужно тщательно прикатать, чтобы не осталось воздушных пузырей. Часто рабочие экономят, делая нахлёст в 30-40 мм, этого категорически недостаточно для гарантированной герметичности.

Третья — монтаж при неподходящей температуре. Большинство материалов рассчитаны на применение при температуре воздуха и основания не ниже +5°C. При более низких температурах клеевой слой теряет пластичность и не обеспечивает должного контакта. Пытались как-то ?прогреть? основание тепловыми пушками, но это даёт временный эффект — после остывания адгезия может упасть.

Сейчас всё больше запросов на материалы с повышенной химической стойкостью, особенно для объектов, где возможен контакт с агрессивными грунтовыми водами или реагентами. Также интересен тренд на увеличение срока службы без потери свойств. Хочется, чтобы самоклеющийся гидроизоляционный материал не требовал замены через 10-15 лет, а служил бы сопоставимо со сроком службы самой конструкции.

Ещё один момент — экологичность и безопасность монтажа. Работа без открытого огня — это уже плюс, но и состав самого клеевого слоя должен быть максимально безопасным как для монтажников, так и для окружающей среды в долгосрочной перспективе.

В итоге, это не панацея, а мощный и удобный инструмент в руках грамотного специалиста. Его правильное применение, с учётом всех ограничений и нюансов, даёт отличный, долговечный результат. Главное — не поддаваться на иллюзию простоты и всегда помнить, что гидроизоляция — это система, где важна каждая деталь.