Вот смотришь на этот самый рулонный битумный гидроизоляционный материал для кровли — и у многих в голове сразу: ?ой, да это же обычный рубероид, что там сложного?. Вот в этом и кроется главная ошибка. За последние лет десять-пятнадцать это перестал быть просто картон, пропитанный битумом. Сейчас это многослойные композиты на основе полиэстера или стеклоткани, с разными посыпками, модифицированные СБС или АПП. И выбор конкретного типа — это уже не про ?что подешевле?, а про то, какую кровлю ты делаешь, в каком регионе, с каким уклоном. Сам когда-то по незнанию закупил материал на основе стеклохолста для плоской кровли с высокой механической нагрузкой — потом все пузыри пошли, пришлось переделывать. Дорогой урок.

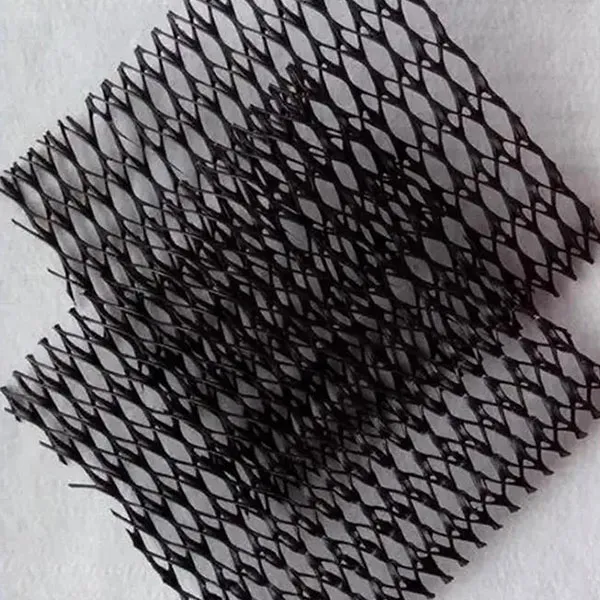

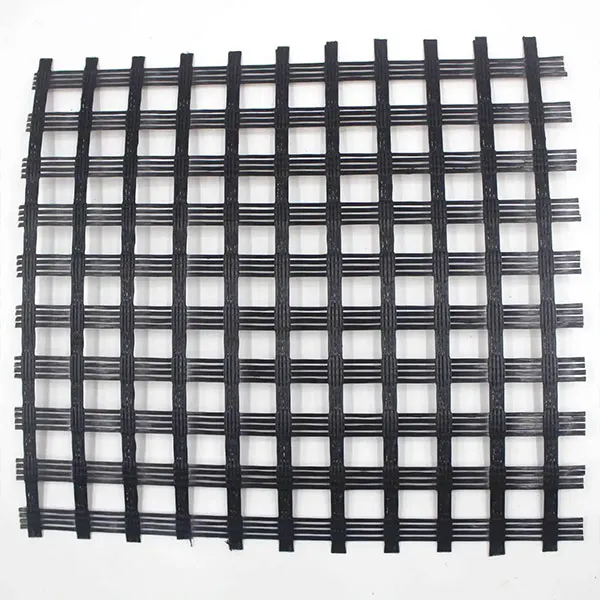

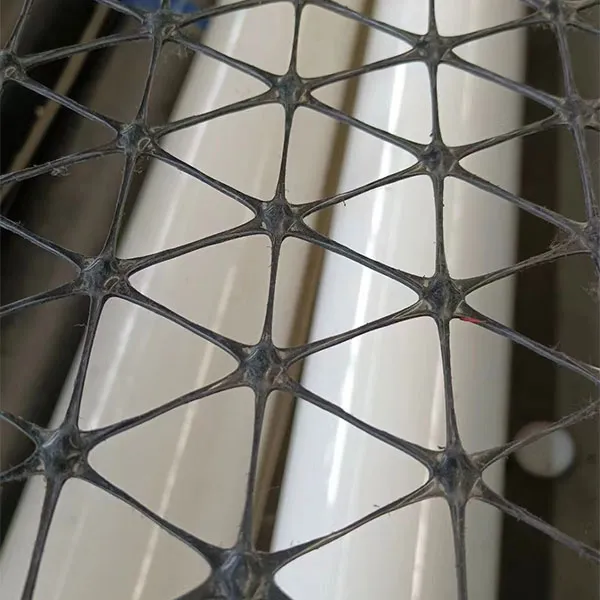

Раньше главным критерием была плотность, граммы на квадрат. Сейчас же ключевое — это тип основы. Берешь в руки рулон — он должен быть упругим, но не дубовым. Стеклоткань, конечно, дает огромную прочность на разрыв, почти не растягивается. Но в этом и ее слабое место: на сложных основаниях, с возможными подвижками, она не ?прощает? мелких деформаций. Может просто лопнуть. Полиэстер же эластичен, он тянется. Для большинства скатных кровель, особенно деревянных, где стропильная система ?дышит?, это критически важно. У ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в ассортименте, кстати, есть линейки на обеих основах — и это правильно, потому что для инженерных объектов типа мостов или бетонных плит как раз нужна та самая жесткая стеклоткань. На их сайте zyxcl.ru видно, что они это понимают: предлагают решения под разные сценарии, а не один продукт на все случаи жизни.

А вот с посыпкой часто промахиваются. Крупная гранитная крошка — это не просто для веса или защиты от ультрафиолета. На плоских кровлях, где планируется эксплуатация или хождение, это антискользящее покрытие. Но если ты кладешь материал в несколько слоев, то внутренние слои должны быть с пленкой или мелкой посыпкой, иначе адгезия между слоями будет никакая. Видел объекты, где положили все слои с крупной посыпкой — потом верхний слой ветром оторвало, потому что он к нижнему нормально не приклеился.

И еще момент по монтажу. Все говорят про газовые горелки. Но на скатных кровлях, особенно с малым уклоном, иногда надежнее использовать метод наплавления не открытым пламенем, а инфракрасными излучателями. Меньше риска пережечь материал, особенно на краях, и пожаробезопаснее. Но оборудование дороже, не все бригады с ним работают.

Окисленный битум — это классика, он жесткий, менее эластичный на морозе. Для вертикальной гидроизоляции фундаментов в умеренном климате еще сгодится, но для кровли, особенно в регионах с перепадами температур от +40 до -30, это прошлый век. Он просто потрескается. СБС-модификация (стирол-бутадиен-стирол) — это как резина в битуме. Материал становится гибким на холоде, до -25°С сохраняет эластичность. Идеально для большинства российских условий. АПП-модификация (атактический полипропилен) — более жесткая, термопластичная, лучше ведет себя в жару, не ?плывет?. Но на холоде — хрупкий.

Вывод прост: для кровли в Сибири — ищи СБС. Для Краснодарского края, где летом крыша раскаляется, можно рассмотреть АПП. Часто в спецификациях пишут просто ?модифицированный? — это красный флаг. Надо требовать уточнения, каким именно полимером модифицирован. Компании, которые дорожат репутацией, как та же ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, всегда четко указывают тип модификатора в технической документации. Их подход к контролю качества в соответствии со стандартами — это не пустые слова, а как раз то, что позволяет избежать проблем на объекте из-за неправильно подобранного сырья.

Проверял как-то партию одного ?модифицированного? материала. На морозе -15°С он согнулся и… хрустнул, как стекло. Оказалось, доля модификатора была мизерной, чисто для галочки. С тех пор всегда прошу показать или сертификат, или даже маленький образец для ?полевого? теста на гибкость в морозильной камере.

Самый качественный рулонный битумный гидроизоляционный материал для кровли можно испортить халтурным монтажом в узлах. Примыкания к парапетам, вентшахтам, дымоходам — это головная боль. Здесь недостаточно просто нахлеста в 10 см. Нужно делать так называемый ?галтель? — плавный переход из угла с помощью треугольной рейки или того же битума, разогретого и сформованного. И уже поверх него наплавлять основной ковер. Без этого в углу всегда будет микротрещина, куда рано или поздно затечет вода.

Еще один критичный момент — продольные и поперечные нахлесты. Многие экономят, делая нахлест в 5 см вместо положенных 8-10. Кажется, что рулон дорогой, хочется сэкономить. Но при нагреве горелкой материал немного ?усаживается?, и если нахлест мал, получается щель. Проверял тепловизором после монтажа одной такой ?экономной? бригады — сплошные мостики холода по стыкам полотен. А значит, и потенциальные места для протечки.

Для сложных узлов сейчас все чаще используют не рулонные полотна, а жидкие или пастообразные материалы на той же битумной основе — мастики или герметики. Их можно нанести кистью или шпателем в любую конфигурацию. В ассортименте многих поставщиков, включая ООО Хэбэй Чжунъи Инжиниринг, такие материалы идут как дополнение к рулонным, создавая цельную систему. Это и есть тот самый комплексный подход к инженерным решениям.

Часто заказчик ставит задачу: ?Сделайте надежно, но по минимальной цене?. Это тупиковый путь. Дешевый материал, как правило, имеет тонкую основу и малую толщину защитного слоя битума. Он быстрее стареет под солнцем, менее устойчив к механическим повреждениям от града или падения инструмента. Переделка кровли через 5-7 лет обойдется в разы дороже, чем изначальная переплата за материал классом выше.

Но и брать самый дорогой — не всегда правильно. Если у тебя холодный неэксплуатируемый чердак над гаражом, зачем там супер-эластичный СБС-материал с усиленной полиэстеровой основой? Достаточно стандартного решения для скатных кровель. Здесь как раз и нужна консультация. Хороший поставщик не впарит самое дорогое, а задаст вопросы: какой уклон, какое основание, какая нагрузка, бюджет? Судя по описанию компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, их команда как раз нацелена на оперативное реагирование и подбор под нужды проекта, а не на продажу одного конкретного продукта.

Реальный случай: был проект утепленной плоской кровли над жилым помещением. Заказчик хотел сэкономить на гидроизоляции, взяв материал попроще. Убедили его взять материал с усиленной защитой от корней (был риск прорастания растений из слоя грунта для зеленой зоны). Через три года сосед по зданию, который сэкономил, уже латал свою кровлю, а наша — стояла как новенькая. Итоговая ?экономия? соседа вышла боком.

Так что, если резюмировать все эти разрозненные мысли… Рулонный битумный гидроизоляционный материал для кровли — это не волшебная отсечка от воды. Это лишь один, хоть и ключевой, элемент системы. Системы, которая включает в себя подготовку основания (оно должно быть сухим, чистым и прочным), правильный выбор самого материала по основе, модификатору и посыпке, качественный монтаж с проработкой узлов и, что не менее важно, сопутствующие материалы: праймеры, мастики, герметики.

Выбирая материал, смотри не только на ценник. Смотри на техдокументацию, на репутацию производителя и поставщика. Понимают ли они, для чего продают продукт? Могут ли дать внятные рекомендации по монтажу в твоих конкретных условиях? Вот, например, когда видишь сайт вроде zyxcl.ru, где четко прописана адаптация продуктов для гидротехники, ЖКХ и транспорта, это внушает больше доверия, чем витрина с одними только картинками рулонов.

В конце концов, хорошая кровля — это та, о которой забываешь после сдачи объекта. Она не протекает, не требует ежегодного осмотра и латания. И достичь этого можно только когда каждый элемент, от битумного гидроизоляционного материала до последней капли мастики в узле, выбран и применен с пониманием дела. Без магии, только физика, химия и, что главное, опыт — часто горький.