Когда говорят 'резиновая гидрошпонка со стальными краями', многие сразу представляют себе просто резиновый профиль с вставленными металлическими пластинами. На деле, это упрощение, которое на объектах приводит к протечкам и лишним тратам. Основная ошибка — считать, что главное здесь резина, а сталь — лишь для жёсткости. На практике, именно взаимодействие этих материалов, качество вулканизации перехода и геометрия стальной кромки определяют, выдержит ли узел циклические нагрузки или начнёт 'расслаиваться' через пару лет.

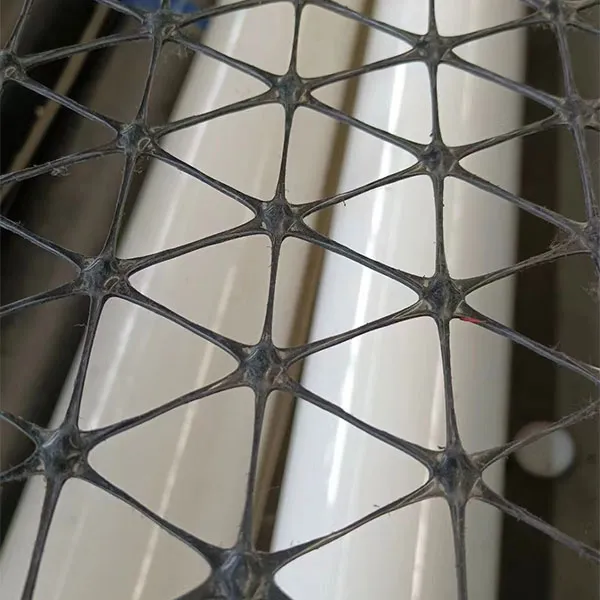

Взял как-то образцы у разных поставщиков, внешне — почти близнецы. Но под микроскопом или после поперечного среза видна разница. У одних стальная пластина просто вложена в паз резины, связь механическая. Со временем в этот зазор набивается грязь, начинается коррозия металла, и весь узел теряет герметичность. Настоящая резиновая гидрошпонка со стальными краями подразумевает монолитность. Резина должна быть привулканизирована к стали, причём к специально подготовленной поверхности — пескоструйной обработке, грунтовке. Это не просто слова из ГОСТ, это то, что проверяется на отрыв.

Ещё один нюанс — сама сталь. Не просто оцинковка, а часто нержавеющая сталь определённой марки, особенно для агрессивных сред. Помню проект по очистным сооружениям, где сэкономили, поставив шпонку с краями из обычной стали с тонким покрытием. Через год — рыжие потёки по бетону, замена всего деформационного шва. Ущерб в разы превысил экономию.

И геометрия этой самой стальной кромки. Она бывает прямой, Г-образной, с перфорацией для лучшего сцепления с бетоном. Выбор зависит от направления ожидаемого движения. Для поперечных деформаций одно решение, для продольных — другое. Часто проектировщики указывают просто тип 'Д', а потом монтажники не могут правильно её установить, потому что конфигурация не та.

Можно иметь идеальную по всем сертификатам шпонку, но испортить её при установке. Самый частый косяк — неправильная подготовка бетонной поверхности. Она должна быть ровной, без раковин, очищенной от цементного молока и загрунтованной. Иначе адгезия будет слабой, вода найдёт путь. Работал с продукцией ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — у них в технических картах на сайте zyxcl.ru этот момент всегда чётко прописан, с рекомендациями по грунтовкам. Это показатель серьёзного подхода.

Второе — фиксация во время заливки бетона. Стальные края должны быть жёстко закреплены к опалубке или арматуре, чтобы бетонная смесь не сдвинула и не завернула гибкую часть. Видел, как использовали обычные саморезы, которые рвали резину, создавая точки будущего разрыва. Нужны специальные крепёжные отверстия в металле или монтажные планки.

Температура монтажа. Резина на морозе дубеет, её невозможно правильно разложить и состыковать в углах. Стыковку нужно делать методом вулканизации на месте специальным оборудованием, а не просто клеем. Многие пытаются сэкономить на этом, а потом удивляются протечкам в самом углу конструкции.

Был у нас объект — реконструкция мостового перехода. Заказчик требовал гидрошпонку со стальными краями для деформационных швов проезжей части. Поставщик, один из известных, предоставил все документы. Но при визуальном осмотре партии обратил внимание на неоднородность цвета резины в зоне перехода к металлу. Запросили выборочный тест на адгезию. Результат — отрыв не по резине и не по металлу, а по слою клея! Оказалось, технологию монолитной вулканизации заменили склеиванием для удешевления.

Пришлось срочно искать замену. Вышли на ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. Их позиция, как видно из описания компании на zyxcl.ru, — строгий контроль качества и адаптация под сценарии. Они не просто отгрузили стандарт, а запросили данные о расчётных перемещениях шва, химическом составе сточных вод с дороги (противогололёдные реагенты). В итоге предложили вариант с краями из нержавеющей стали AISI 304 и резиной на основе EPDM, устойчивой к окислению и перепадам.

Монтаж контролировали их специалисты. Важный момент — они привезли с собой не только шпонку, но и рекомендованный комплект для монтажа: специальный клей-герметик для торцов, грунтовку для бетона, даже шаблоны для правильной разметки отверстий под крепёж. Это та самая 'оперативная реакция на потребности', которая из рекламной фразы становится реальностью на стройплощадке. После сдачи объект работает уже пятый год, нареканий нет.

Сфера применения шире, чем кажется. Это и подземные паркинги (деформационные швы между секциями), и тоннели, и резервуары для воды, и даже стыки в сборных железобетонных конструкциях на заводах. В каждом случае — свои нюансы. Для паркинга важна стойкость к маслам и бензину, значит, нужна резина NBR, а не EPDM. Для питьевых резервуаров — обязателен сертификат на контакт с питьевой водой.

Как выбирать? Первое — не гнаться за низкой ценой за погонный метр. Спросите у поставщика: 'Каков ресурс узла в данных условиях? Можете предоставить протоколы испытаний на долговечность (циклическое сжатие-растяжение, стойкость к средам)?' Серьёзные компании, такие как упомянутая ООО Хэбэй Чжунъи, всегда имеют базу таких тестов, ведь они позиционируют себя как поставщик инженерных решений, а не просто материалов.

Второе — смотреть на упаковку и маркировку. Каждый отрезок должен быть промаркирован типом, датой производства, длиной. Это банально, но показывает культуру производства. Свёрнута в бухту, а не сложена внавал — чтобы не было остаточных деформаций.

И главное — диалог с поставщиком. Опишите ему реальные условия: статические это нагрузки или динамические, максимальное расчётное раскрытие шва, температурный диапазон объекта, химические воздействия. Хороший специалист порекомендует оптимальный тип, а не просто продаст то, что есть в остатках.

Сейчас вижу тенденцию к более комплексным решениям. Уже мало просто поставить шпонку. Нужна система: правильная подготовка основания, сама гидрошпонка со стальными краями, совместимые герметики для сопрягаемых элементов, иногда — дополнительные защитные профили. Компании, которые смогут предлагать такие 'коробочные решения' под типовые задачи (шов тоннеля метро, шов моста до 50 мм перемещения), будут в выигрыше.

Материалы тоже эволюционируют. Пробуют разные полимеры для резины, чтобы повысить стойкость к истиранию, экспериментируют с покрытиями для стальной кромки. Важно, чтобы инновации были не ради маркетинга, а подтверждались длительными испытаниями. Потому что объекты строятся на десятилетия, и замена такого узла — это всегда огромные затраты и остановка эксплуатации.

Так что, когда в следующий раз будете выбирать этот, казалось бы, простой элемент, помните — вы выбираете не резину и сталь, а надёжность и тишину (отсутствие проблем) на многие годы вперёд. И это тот случай, где излишняя дотошность на стадии выбора и приёмки — не паранойя, а профессиональная необходимость.