Когда слышишь 'прижимная гидрошпонка', многие, даже в отрасли, сразу думают о простом уплотнении. Мол, кусок резины под металлической планкой — и дело сделано. Вот в этом и кроется главная ошибка, которая потом аукается протечками на стыках, коррозией крепежа и головной болью при ремонте. На деле это целая система, где материал, геометрия профиля, тип и расположение крепления, и даже качество поверхности бетона играют в одной связке. Пропустишь один элемент — и вся конструкция теряет смысл. Я сам через это прошел, лет десять назад, когда мы ставили шпонки по принципу 'главное, чтобы в паз влезла'. Результат — на объекте водопонижения пришлось экстренно делать инъекции уже через полгода после сдачи. С тех пор отношение к этому узлу кардинально изменилось.

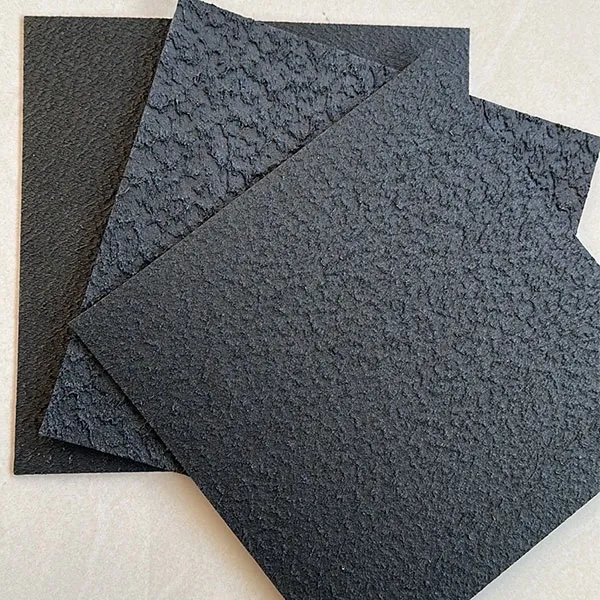

Да, основу составляет резина, но какая? EPDM, неопрен, натуральный каучук — выбор зависит от среды. Для питьевой воды один подход, для сточных вод с агрессивными компонентами — совершенно другой. Часто экономят, ставя универсальную EPDM, но забывают про температурный режим региона. В Сибири, например, при -50°C некоторые составы дубеют и теряют эластичность, а летом на юге под прямым солнцем — стареют в разы быстрее. Я видел, как на одном из мостовых переходов шпонки потрескались за три сезона именно из-за несоответствия материала климату.

Тут важно не просто купить резину, а понимать её рецептуру. Наличие антиозонантов, сажи, пластификаторов — это не для галочки. Когда работаешь с поставщиками, вроде ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, ценен именно их подход к адаптации. Они не просто продают листы, а могут под вопрос 'для чего?' предложить варианты с разной стойкостью к маслам или УФ-излучению. Их сайт https://www.zyxcl.ru — это, по сути, каталог с техническими данными, где можно сразу отсеять неподходящее, что экономит время на стадии проектирования.

И ещё нюанс — твёрдость по Шору. Часто берут что потвёрже, думая, что так надёжнее. Но если поверхность бетона неидеальна (а она редко бывает идеальной), слишком жёсткая шпонка просто не заполнит микропоры. Нужен баланс между способностью к деформации и сопротивлением выдавливанию. Это, кстати, часто проверяется на месте, почти на ощупь, опытным монтажником.

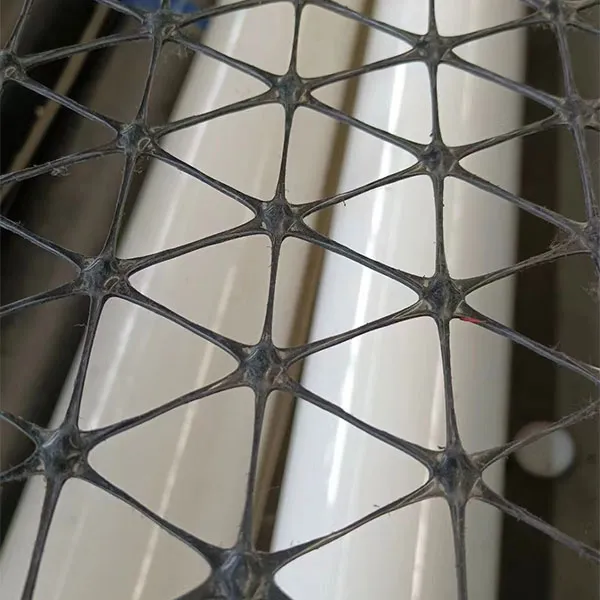

Пустотелые, губчатые, с шипами-якорями, P-образные — профилей масса. Выбор зависит от ожидаемого движения шва. Если шов деформационный, нужна полость внутри для сжатия-растяжения. Если просто строительный — можно проще. Самая распространённая ошибка — использовать пустотелый профиль там, где нет расчётного движения. Он дороже, а его монтаж сложнее, потому что есть риск перекрутить при укладке. А перекрученная полость — это локальная точка будущего разрыва.

На одном из объектов по гидроизоляции резервуара мы как-то использовали профиль с внутренними перегородками. Задумка была в том, чтобы создать дополнительные барьеры для воды. Но на практике при бетонировании вибратор просто сплющил эти перегородки, и эффект был потерян. Пришлось согласовывать замену на более простой, но монолитный профиль уже в процессе работ. Это был урок: сложность не всегда синоним эффективности.

Здесь как раз пригодился опыт компаний, которые занимаются не просто продажей, а инжинирингом. Как указано в описании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, их сила — в адаптации под сценарии использования. То есть они могут не просто сказать 'вот наш каталог', а задать уточняющие вопросы про тип конструкции и нагрузки, чтобы предложить 2-3 наиболее рабочих варианта профиля. Это критически важно для нестандартных узлов, например, в местах примыкания к старым конструкциям.

Собственно, прижимная гидрошпонка — это и есть система. Резиновый профиль — лишь один элемент. Второй, не менее важный, — это прижимная планка (чаще из нержавеющей стали или оцинковки) и анкерный крепёж. И вот здесь поле для ошибок просто огромное.

Самая частая — экономия на крепеже. Ставят обычные стальные шурупы или даже саморезы, эпоксидную замазку — и думают, что в бетоне всё сгодится. Через пару лет ржавчина разъедает крепёж, планка отходит, давление воды вырывает шпонку из паза. Я всегда настаиваю на нержавейке A4 для всего крепежа, даже если это дороже. Это не та статья, на которой можно сокращать бюджет.

Другая проблема — шаг крепления. Слишком редкий — планка прогнётся под давлением. Слишком частый — можно 'пережать' резину, деформировав её профиль и создав внутренние напряжения. Есть эмпирические правила, но лучше смотреть по месту, учитывая кривизну поверхности. Иногда на радиусных участках приходится уменьшать шаг на 20-30%.

И, конечно, подготовка поверхности. Бетон должен быть ровным, без раковин и сколов. Анкеры, забитые в край бетона, — это гарантия того, что край отколется при первой же нагрузке. Часто приходится перед монтажом шлифовать или даже делать ремонтную стяжку локально, что, естественно, не заложено в смете, но необходимо для качества.

Всё, что написано выше, — теория. А на объекте начинается практика. Температура на улице, влажность, доступ к шву, квалификация рабочих — всё это влияет на результат. Резину, например, нельзя монтировать при отрицательных температурах без её предварительного прогрева. Иначе она не ляжет в паз как надо. Но кто это делает? Чаще всего раскатывают прямо с машины и начинают резать.

Стыковка концов профиля — отдельная наука. Просто приставить торцы друг к другу нельзя. Их нужно скашивать под углом и склеивать специальным двухкомпонентным клеем для вулканизации. И дать время на полимеризацию. На практике же часто видны стыки, замазанные каким-то силиконом, который через год выкрашивается. Мы однажды принимали объект, где на 20-метровом шве было 7 таких 'заплаток'. Естественно, приёмка не состоялась.

Здесь и проявляется важность оперативной технической поддержки от поставщика. Когда у монтажников на месте возникает вопрос по стыковке или по поведению материала, хорошо, когда можно оперативно получить консультацию. В описании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов как раз указано 'оперативное реагирование команды'. В идеале это значит, что их техспец может по видео или фото с объекта дать рекомендацию, что часто спасает ситуацию и предотвращает брак.

После монтажа нужно не просто подписать акт, а проверить шов на предмет замятий, равномерности прижима. Иногда помогает простой визуальный осмотр с фонарём, иногда — тест щупом. Но самый надёжный способ — гидравлическое испытание шва, если это возможно по конструкции. Да, это дополнительные время и деньги, но они окупаются спокойным сном после сдачи объекта.

В итоге, прижимная гидрошпонка — это не расходник, а ключевой узел, от которого зависит долговечность всей гидротехнической или строительной конструкции. Подход к ней должен быть системным: от корректного выбора материала и профиля на стадии проектирования (где помощь инжиниринговых компаний, предлагающих решения, как ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, неоценима) до строгого контроля качества монтажа на объекте.

Главный вывод, который я для себя сделал: нельзя делегировать выбор и приёмку этого элемента на нижний уровень. Это всегда должно быть в фокусе ответственного инженера, который понимает, что за кажущейся простотой скрывается сложная физика работы и масса подводных камней. И тогда даже простая резиновая полоска станет тем, чем и должна быть — надёжным и долговечным барьером для воды.