Когда говорят про отходы гидроизоляционных материалов, многие сразу представляют себе просто куски рулонного ковра или застывшие остатки мастики в бочке. Но на практике все сложнее, и эта сложность часто вылезает боком уже на этапе утилизации или, что чаще, попытки ее проигнорировать. Самый распространенный промах — считать, что раз материал ?инертный?, то и проблем с ним не будет. А потом оказывается, что битумная пропитка с старых материалов может давать вытяжку в грунт, или что полимерные смеси, застывшие в неподходящих условиях, вообще не берут никакие подрядчики по вывозу. Это не просто мусор, это специфический, часто опасный отход, требующий особого подхода.

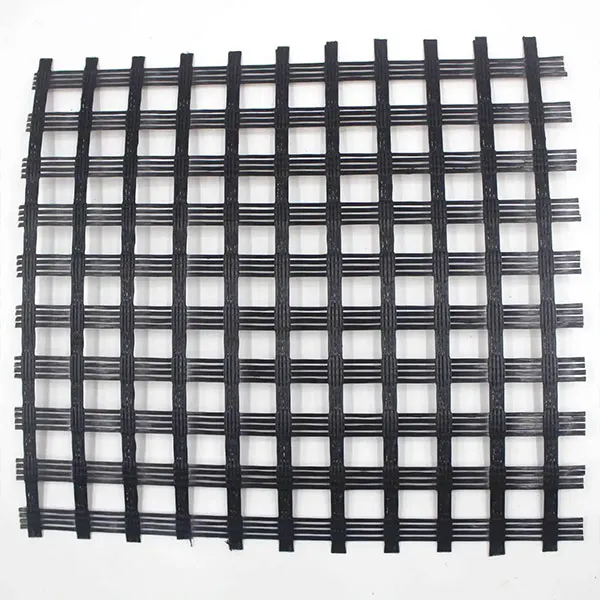

Давайте по порядку. Основная масса — это, конечно, обрезки и брак. Рулонные материалы на основе стеклоткани или полиэстера, пропитанные модифицированным битумом. Их режут, кроят, остаются куски. Казалось бы, собрал и выбросил. Но тут первый нюанс: если обрезки чистые, без контакта с грунтом, маслами или другими реагентами, их иногда можно даже считать условно чистыми. Но такое бывает редко. Чаще они в пыли, в песке, иногда в них вплавляется утеплитель или мусор с плиты. Это сразу меняет класс отхода.

Другая большая категория — остатки жидких составов. Мастики, праймеры, полимерные смолы. Вот здесь головной боли больше всего. Застывшую в ведре двухкомпонентную полиуретановую мастику практически невозможно извлечь, тара идет в утиль вместе с содержимым. А битумный праймер, если его мало, часто пытаются ?разбавить? чем попало и слить — это грубейшее нарушение, которое я не раз видел. Запах стоит такой, что сразу все понятно. Эти жидкости, даже остатки, — это всегда опасные отходы, требующие специальной утилизации.

И третий пласт, о котором часто забывают, — это демонтированные старые гидроизоляционные покрытия. Сняли с фундамента, с кровли. Там уже идет смесь всего: битум, возможно, асбест в старых материалах, куски бетона, арматура. Такой ?коктейль? нужно разделять, а это дополнительные трудозатраты. Многие подрядчики, чтобы сэкономить, везут все на свалку одним объемом, рискуя получить серьезные штрафы. Я сам в начале карьеры чуть не попал на такую историю, когда не проконтролировал, что грузят в контейнер после демонтажа старой кровли.

На объекте редко кто заранее планирует место для складирования именно отходов гидроизоляционных материалов. Обычно их кидают в общий бак со строительным мусором. А потом, когда приезжает эколог или принимающая компания, начинаются проблемы. Раздельный сбор — это не прихоть, это необходимость. Под рулонные обрезки нужен один контейнер, под загрязненные тары от мастик — другой, причем герметичный. И это пространство, это деньги.

Еще один момент — документация. На каждый вид отхода должен быть паспорт. А чтобы его сделать, нужно точно знать состав материала. И вот здесь мы упираемся в поставщиков. Не все, особенно мелкие, готовы предоставить подробную спецификацию или сертификат с указанием всех компонентов. Берешь упаковку, а там общие фразы: ?битумно-полимерное вяжущее?. А что за полимер? Пластификаторы какие? Это важно для определения класса опасности. Поэтому сейчас мы в работе стараемся закладывать материалы от проверенных поставщиков, которые дают полный пакет документов. Например, в последних проектах использовали материалы от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — у них на сайте zyxcl.ru можно сразу увидеть, что компания предлагает полный ассортимент геоматериалов и герметиков с контролем качества по стандартам. Для отчетности это большое подспорье — есть отсылка к конкретному производителю с репутацией.

Самая же практическая проблема — это когда работы идут зимой или в дождь. Обрезки рулонных материалов намокают, мастика в открытых емкостях портится. Мокрые отходы весят больше, а платим мы за тоннаж при вывозе. Получается двойной убыток: испорченный материал и повышенная стоимость утилизации. Приходится либо организовывать навесы, либо жестко лимитировать приготовление составов, чтобы не оставалось излишков. Но в пылу работы, когда нужно быстро заделать шов, об этом часто забывают.

Перепробовали разные схемы. Самая простая — договор со специализированной фирмой на вывоз. Но они, как правило, берут только отсортированное и паспортизированное. И цена кусается. Пытались дробить крупные обрезки чистых битумных материалов и использовать как добавку для нижних слоев дорожных покрытий на самом объекте — в теории звучало неплохо, но на практике потребовалось согласование с лабораторией и технадзором, и в итоге от идеи отказались из-за бюрократии.

Был у нас один печальный опыт с так называемой ?переработкой? полимерных мембран. Нас убедили, что их можно переплавить. Собрали тонну обрезков EPDM-мембраны, отвезли. Через месяц звонок: ?Ваш материал не пошел в переработку, загрязнен клеем и бетонной пылью, заберите или оплатите утилизацию как опасный отход?. Пришлось забирать и платить по двойному тарифу. С тех пор для полимерных материалов действует железное правило: если не идеально чистый обрезок с производства — только спецутилизация. Дорого, но надежно.

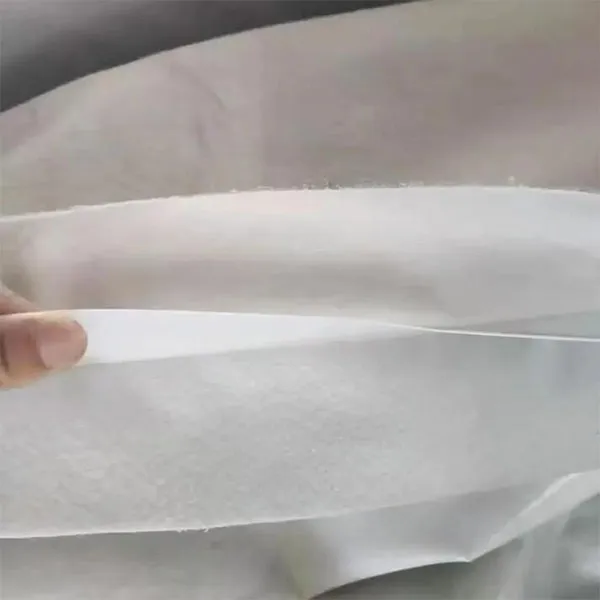

Интересный кейс был с излишками бентонитовых матов. Материал вроде бы натуральный, глина. Но пропитанная полимерами для стабильности. Утилизаторы разводили руками — не битум, не полимер в чистом виде. В итоге договорились с производителем — ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — они дали рекомендации по захоронению на полигоне для инертных отходов с определенными условиями. Это тот случай, когда прямой контакт с поставщиком, который занимается полным циклом и инжинирингом, реально помог решить проблему. Их подход к адаптации материалов для разных сценариев, судя по описанию на zyxcl.ru, предполагает и понимание жизненного цикла продукта, включая утилизацию.

Многие заказчики и даже прорабы не закладывают в смету стоимость утилизации отходов гидроизоляционных материалов. Считают, что это мелочь. Но когда набегает 10-15 тонн обрезков и несколько сотен килограммов застывших смесей, счет становится ощутимым. Особенно если материал признан опасным (3-4 класс). Плюс затраты на организацию мест хранения, трудозатраты на сортировку, оформление документов. Это может добавить 3-5% к стоимости самих гидроизоляционных работ. И эти проценты нужно просчитывать заранее.

Сейчас мы стали практиковать заказ материалов с минимальным количеством отходов. Например, точный расчет длины рулона под размеры карты, использование готовых формованных элементов для узлов вместо выкройки на месте. Это снижает количество обрезков. По жидким составам — переход на тару меньшего объема, но более частые поставки. Да, логистика сложнее, но отходов меньше. Это как раз в духе оперативного реагирования на нужды, о котором пишут многие серьезные поставщики вроде упомянутой компании из Хэбэя.

Есть и обратная сторона: иногда попытка сэкономить на материалах приводит к увеличению отходов. Дешевая мембрана рвется при укладке, некачественная мастика дает усадку и трещины — все это идет в брак и увеличивает массу отходов. В долгосрочной перспективе выгоднее брать материалы с гарантией и стабильными свойствами, даже если они дороже. Меньше головной боли с браком, а значит, и с его утилизацией.

Тема переработки отходов гидроизоляционных материалов пока в зачаточном состоянии в наших реалиях. Теоретически, чистый битум или полиолефины можно гранулировать и использовать как добавку. Но нужны чистые фракции, а их сложно получить на стройплощадке. Возможно, будущее за производителями, которые будут принимать обратно отходы своих материалов на переработку. Пока это единичные случаи.

Сейчас главный тренд — ужесточение экологического законодательства. Контроль за движением отходов становится строже. Просто вывезти и бросить в овраг уже не получится. Это заставляет всех участников процесса серьезнее относиться к вопросу. И здесь важна роль инженерных решений на этапе проектирования. Выбор материалов, которые не только надежны в работе, но и имеют более простой путь утилизации. В описании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов акцент на высокую надежность и совместимость решений — это, по сути, и про снижение рисков преждевременного выхода из строя, а значит, и про отсрочку появления отходов от демонтажа.

В итоге, работа с отходами гидроизоляции — это не отдельная задача, а часть общего процесса. От выбора материала и поставщика до организации труда на объекте и заключения договоров на вывоз. Игнорировать ее — значит копить проблемы и финансовые риски. Лучший подход — признать, что эти отходы будут, заранее спланировать их судьбу и заложить на это ресурсы. Как показывает практика, в том числе и при работе с комплексными поставщиками, это окупается отсутствием форс-мажоров и репутационными рисками. Все-таки, чистая площадка после сдачи объекта — это тоже показатель профессионализма.