Когда слышишь про металлическую гофрированную трубу для предварительного напряжения 3,5 мм, многие сразу думают — ну, стальная оболочка для канатов, что тут сложного? На деле, это один из тех узлов, где кажущаяся простота обманчива. Толщина стенки в 3,5 мм — это не случайная цифра, а баланс между прочностью, гибкостью и, что часто упускают из виду, технологичностью укладки в опалубку. Я помню, как на одном из первых мостовых объектов мы ставили трубу от другого поставщика, тоже 3,5 мм, но состав стали или режим гофрирования были иные — при заливке бетона пошли локальные деформации. Именно тогда пришло понимание, что ключевое — не просто толщина, а комплекс характеристик.

Цифра 3,5 мм стала своего рода отраслевым стандартом для многих типовых проектов. Но стандарт стандартом, а на практике... Возьмем, к примеру, длиннопролетные балки. Там, где пучки напрягаемой арматуры идут с большим эксцентриситетом, создаются значительные радиальные нагрузки. И вот здесь некоторые думают: ?Да поставим потолще, 4 мм, и все дела?. Но утолщение стенки ведет к снижению гибкости, трубу сложнее точно позиционировать по сложной траектории, риски образования воздушных карманов при бетонировании возрастают. Поэтому 3,5 мм — это часто оптимальный компромисс, но только если гофр имеет правильную геометрию, а сталь — нужную пластичность.

Однажды наблюдал, как на стройке пытались сэкономить, взяв трубу с неявным браком — неравномерностью толщины стенки в пределах допуска. Вроде бы все в норме по паспорту. Но после натяжения канатов на одном из участков появилась едва заметная вмятина. Дефектоскопия ничего критичного не показала, но инженер заказчика настоял на замене всего блока. Потеря времени и средств была куда больше мнимой экономии. С тех пор я всегда обращаю внимание не только на сертификат, но и на визуальную однородность партии, на качество сварного шва вдоль продольного шва.

Кстати, о сварном шве. Это отдельная тема. Бесшовная гофрированная труба — идеал, но для диаметров под предварительное напряжение это часто экономически нецелесообразно. Поэтому шов есть. И его качество — это 70% надежности. Недо провар, перегрев, окалина — все это точки потенциального разрыва при динамической нагрузке от вибратора или при самом натяжении. Я привык лично проверять выборочные трубы из партии, особенно в зонах изгиба. Руками, щупом. Бумажки не всегда расскажут правду.

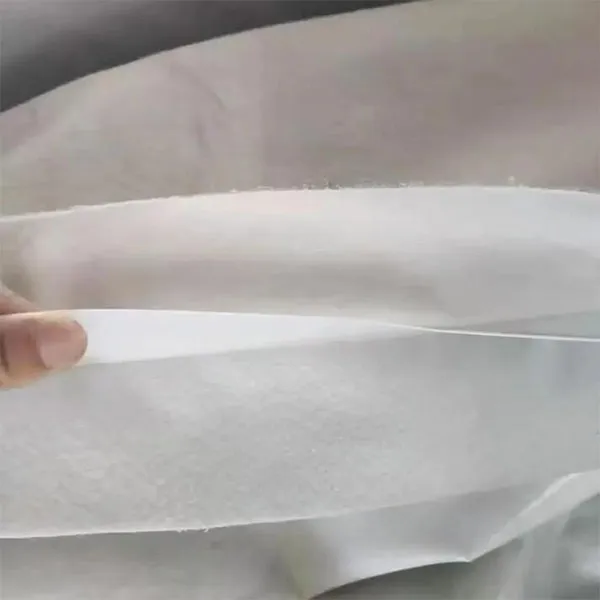

Форма гофра — это не просто рифление. Его шаг и глубина рассчитаны на две ключевые функции. Первая — обеспечение механического сцепления с бетоном, чтобы после твердения создавалась единая конструкция, и передача напряжений от арматуры на бетон шла равномерно, без проскальзывания. Вторая — та самая гибкость. Труба должна гнуться без применения специального оборудования, силами бригады монтажников прямо на объекте, но при этом без образования ?колен? — резких локальных изгибов, которые создают точки концентрации напряжения.

На одном проекте по реконструкции эстакады была сложная криволинейная трасса канатов. Использовали трубу, у которой гофр был слишком ?пологим?. Гнулась она легко, слишком легко. В итоге при укладке арматурного каркаса и последующей заливке под вибрацией произошла нерасчетная деформация трассы, несколько труб немного ?поплыли?. Пришлось останавливать работы, вскрывать уже уложенные участки. Проблема была именно в недостаточной кольцевой жесткости при сохранении продольной гибкости. После этого случая мы начали тестировать образцы не только на раздавливание, но и на комплексное сопротивление изгибу с кручением.

Еще один нюанс — антикоррозионное покрытие. Оцинковка — это must-have. Но и здесь есть подводные камни. Толщина цинкового слоя на гофре, особенно в впадинах, может быть меньше. При активных механических нагрузках при монтаже (трение о арматурный каркас, случайные удары) покрытие можно повредить. А в щелочной среде бетона это потенциальный очаг коррозии. Поэтому сейчас многие ответственные поставщики, например, ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, делают двойной контроль по этому параметру. На их сайте zyxcl.ru видно, что акцент делается на полный цикл контроля качества, что для такой продукции критически важно. Их подход к адаптации продукции под разные сценарии, будь то гидротехника или транспортное строительство, говорит о понимании, что универсальных решений нет.

Все ГОСТы и технологические карты — это одно. А зимний монтаж на открытой эстакаде при -15 — это совсем другое. Пластичность металла падает. Труба 3,5 мм, которая летом гнется плавно, зимой может дать микротрещину по сварному шву при неаккуратном изгибе. Мы выработали правило: зимой все гибы делаем с предварительным локальным прогревом строительным феном до плюсовых температур. Да, это лишняя операция, но она спасла от множества потенциальных проблем.

Стыковка секций труб — еще один момент. Стандартные муфты-соединители должны обеспечивать не только герметичность от протекания цементного молока, но и равную прочность. Бывало, что муфта от одного производителя и труба от другого вроде бы подходили по диаметру, но при вибрации бетона соединение давало микроскопическую течь. В результате канал в этом месте мог забиться, создавая проблемы при последующем натяжении. Теперь мы требуем, чтобы труба и соединительные элементы были от одного производителя, одной партии. Как раз в ассортименте таких компаний, как упомянутая ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, это легко обеспечить — у них полный ассортимент, включая все комплектующие, что минимизирует риски несовместимости.

И про крепление. Пластиковые хомуты — это быстро и дешево, но для тяжелой металлической трубы, заполненной пучком арматуры, их часто недостаточно. Особенно в местах сопряжения с обычной арматурой. Мы перешли на комбинированную схему: пластиковые хомуты плюс точечная приварка проволокой к арматурному каркасу в ключевых точках (с обязательным восстановлением антикоррозионного покрытия в месте сварки). Лишний час работы на секцию, зато полная уверенность, что ничего не ?поплывет?.

Стоимость погонного метра трубы 3,5 мм — это только верхушка айсберга. Гораздо важнее общая стоимость владения для проекта. Сюда входит и скорость монтажа (зависит от гибкости и точности геометрии трубы), и процент брака (дефекты, обнаруженные на объекте), и, самое главное, риск возникновения проблем на этапе натяжения или в процессе эксплуатации.

Работал с разными поставщиками. Когда работаешь с теми, кто позиционирует себя просто как продавцом металлоизделий, часто сталкиваешься с формальным подходом: ?Вот труба, вот сертификат, остальное ваши проблемы?. И совсем другое дело, когда поставщик выступает как инженерный партнер, как та же ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, которая, судя по описанию, предоставляет именно инженерные решения в области материалов. Это означает, что к ним можно обратиться с нестандартной задачей: например, нужна труба с чуть измененным шагом гофра для особо плотного бетона, или с усиленным покрытием для агрессивной среды. Их оперативное реагирование на запросы, о котором указано в описании, — это не пустые слова, а реальная экономия времени на стадии проектирования и подготовки.

Один раз мы заказали партию трубы у нового поставщика по привлекательной цене. В итоге часть партии пришла с некондиционной оцинковкой — пятнами. Монтаж застопорился, пришлось организовывать экспертизу, ждать замену, срывать график бетонирования. Скрытые затраты на простой техники и рабочих в десятки раз перекрыли экономию. После этого мы четко поняли: надежность поставки и стабильность качества от партии к партии — это та самая экономия.

Труба 3,5 мм, конечно, будет доминировать еще долго. Но тенденции есть. Все больше говорят о композитных оболочках, но пока они для массового предварительного напряжения, особенно в ответственных мостовых конструкциях, не готовы полностью заменить сталь. Главный вектор развития, на мой взгляд, — это интеллектуализация самой трубы. Речь о встраивании в стенку или в покрытие датчиков для мониторинга целостности канала, контроля за заполнением инъекционным раствором после натяжения. Это уже не фантастика, а пилотные проекты.

Другое направление — улучшение защитных свойств. Не просто цинкование, а многослойные покрытия, комбинации, которые могут достоверно гарантировать срок службы в 100 лет и более в самых суровых условиях. Это особенно актуально для транспортной инфраструктуры, где стоимость ремонта астрономически высока.

И, конечно, логистика и подготовка. Идеальная труба будущего — это труба, поставляемая в бухтах большой длины для минимизации стыков, но с сохранением памяти формы для легкой размотки и укладки. Над этим тоже работают. Пока же, возвращаясь к нашему металлической гофрированной трубе для предварительного напряжения 3,5 мм, суть в том, чтобы выбирать не просто товар, а технологическое решение. Смотреть на поставщика как на партнера, который понимает суть процессов на стройплощадке и готов нести ответственность за свою продукцию на всех этапах. Именно такой подход, как у упомянутой компании, где строгий контроль сочетается с адаптацией под нужды проекта, и отличает просто металлоизделие от надежного элемента ответственной конструкции.