Вот это словосочетание — ?материал рулонный гидроизоляционный битумно-полимерный техноэласт? — многие слышат и сразу думают: ?А, понятно, это как рубероид, только покруче?. И в этом кроется первая и самая большая ошибка. Разница — как между телегой и современным грузовиком. Да, основа та же — битум, но дальше начинается инженерная химия и физика, которые превращают простой прокатанный картон в сложный композитный материал с прогнозируемым поведением на объекте лет на двадцать-тридцать минимум.

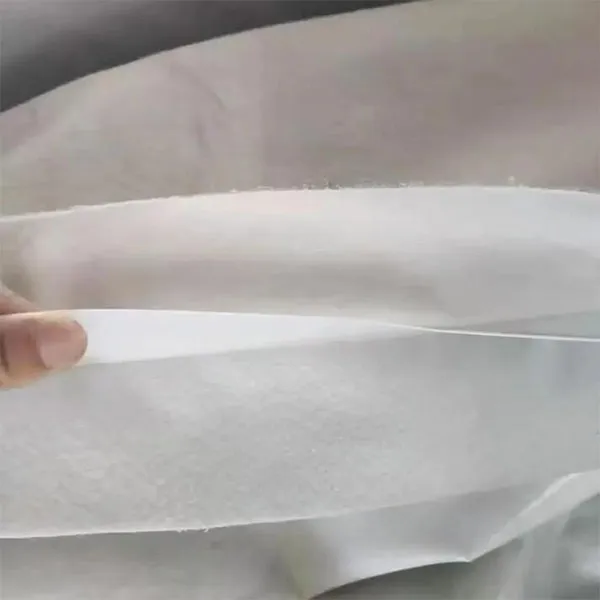

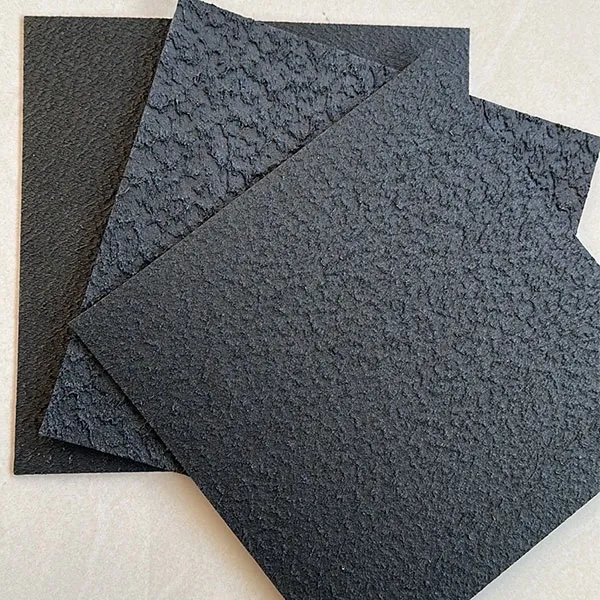

Если копнуть глубже названия, то ключевое здесь — ?полимерный?. Это не просто битум, разогретый и нанесенный на основу. Это модифицированная система. Чаще всего используют атактический полипропилен (АПП) или стирол-бутадиен-стирол (СБС). Первый делает материал более термостойким — он не поплывет на южном скате крыши в +80°С на солнцепеке. Второй — придает эластичность на холоде, до -25°С, что для наших широт критически важно. Основа тоже разная: стеклохолст, полиэстер, стеклоткань. Полиэстер, например, дает огромное относительное удлинение, материал тянется, а не рвется при подвижках основания.

И вот тут часто возникает практическая засада. Закупают материал по принципу ?дешевле?, а потом удивляются, почему на новой кровле через год пошли волны и трещины. Смотришь — основа стеклохолст, который на разрыв хорош, но не эластичен. А плиты утеплителя под ним дали усадку, основание ?играло? — и материал, неспособный к растяжению, просто порвался в местах напряжений. Это классическая ошибка выбора не по техзаданию, а по цене.

Поставщики, которые понимают эту разницу и могут ее аргументированно объяснить, а не просто впарить самый дорогой рулон, на вес золота. Я, например, в последнее время для сложных объектов с риском подвижек обращаю внимание на продукцию от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. У них в ассортименте как раз можно подобрать вариант под конкретный сценарий — для мостовых переходов с деформационными швами или для плоской кровли с большими нагрузками на разрыв. Их сайт https://www.zyxcl.ru полезно изучать именно с точки зрения технических решений, а не просто как каталог.

В инструкции все гладко: основание должно быть сухим, чистым, ровным, прогрунтованным. Температура воздуха — не ниже -5°С, материал выдержан в тепле. В жизни: объект в ноябре, ?сдача — вчера?, бригада кладет материал на слегка припорошенный снегом бетон, грея горелкой и верхний слой, и иней под ним. Качество спайки? Нулевое. Влага, запертая под слоем, зимой замерзнет, весной начнет рвать полотно изнутри.

Еще один момент — нахлесты. Все знают про 10 см на продольных и 15 см на торцевых. Но мало кто контролирует качество проплавления по всей ширине этого нахлеста. Часто видишь красивые ровные полосы, но по краю, где горелку вели чуть быстрее, — еле заметная непроплавленная линия. Это будущая течь, точка входа воды. Тут уже не материал виноват, а человеческий фактор. Поэтому с любым, даже самым качественным техноэластом, нужен неусыпный контроль на каждом метре.

Кстати, про контроль. Упомянутая компания ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в своей философии делает упор на строгий контроль качества в соответствии со стандартами. И это чувствуется. Когда рулон приходит с четкой маркировкой, ровными кромками, стабильной толщиной по всей длине — с ним просто приятнее работать. Риск получить бракованный кусок посреди объекта снижается. А их адаптация материалов под разные сценарии в гидротехнике и коммунальном хозяйстве говорит о том, что они не просто продавцы, а в какой-то степени инженеры-консультанты.

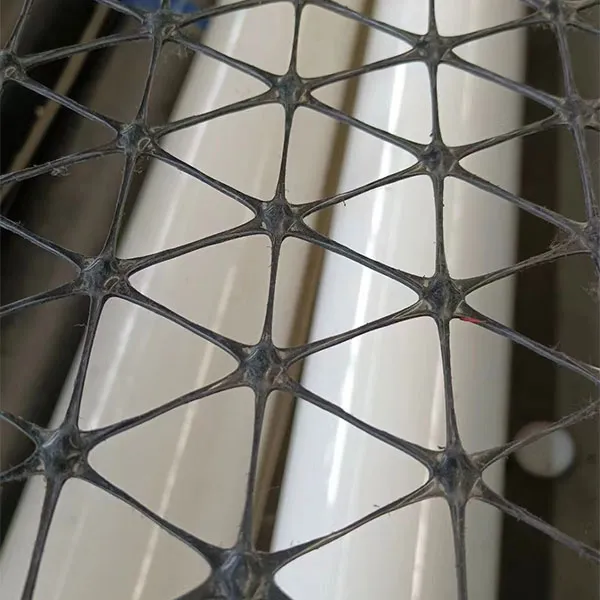

Был у нас объект — подземный паркинг. Уложили стандартный техноэласт на перекрытие. Все по уму, с проваркой швов. Но через полгода заказчик звонит: ?По стенам сырость?. Приезжаем, вскрываем отмостку. Оказалось, проектировщик ?сэкономил? на вертикальной гидроизоляции примыкания стены к плите, сделав небольшой загиб рулонного материала. Но при обратной засыпке грунт с камнями просто продавил и порвал это место. Битумно-полимерный материал — он не броня, его нужно защищать. Пришлось откапывать, делать полноценный вертикальный ковер с переходной планкой и закрывать его профилированной мембраной. Урок: система важнее одного, даже самого крутого, компонента.

Этот кейс хорошо иллюстрирует, почему важно, чтобы поставщик мыслил системно. Не просто ?вот вам рулон?, а ?вот вам решение для узла примыкания в условиях обратной засыпки?. В описании ООО Хэбэй Чжунъи как раз заявлено предоставление инженерных решений, и это тот самый случай, когда такая экспертиза нужна.

Раньше главным было — не протекало. Сейчас требования ужесточились: срок службы, экологичность (летучие вещества при наплавлении), скорость монтажа, безопасность для рабочих (меньше открытого огня). Появляются самоклеящиеся модификации того же техноэласта. Это уже следующий шаг, который убирает риски, связанные с качеством работы газовщика.

Но и классический наплавляемый материал никуда не денется. Его надежность, проверенная десятилетиями, и относительно предсказуемая стоимость делают его рабочим инструментом номер один для массового строительства. Вопрос лишь в грамотном выборе конкретной марки под конкретные нагрузки: термические, механические, на продавливание.

Здесь опять возвращаешься к важности диалога с поставщиком. Когда команда поставщика, как та же ООО Хэбэй Чжунъи Инжиниринг Новых Материалов Так что, если резюмировать мой опыт, техноэласт — это не волшебная палочка. Это высокотехнологичный, но все же инструмент. Его эффективность на 50% зависит от правильного выбора типа (АПП/СБС, тип основы), а остальные 50% — это качество подготовки основания, квалификация укладчиков и проектирование правильных узлов примыкания. Гнаться за самой низкой ценой за квадрат — себе дороже. Лучше найти надежного партнера, который поможет подобрать решение, а не просто отгрузит палету рулонов. Потому что в гидроизоляции мелочей не бывает, а цена ошибки — это не переделка, это часто капитальный ремонт всего, что находится под протекшим слоем.Итог: не материал, а система