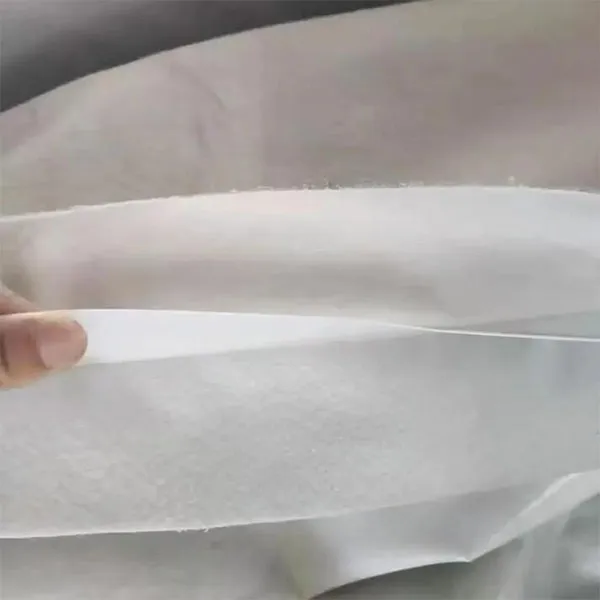

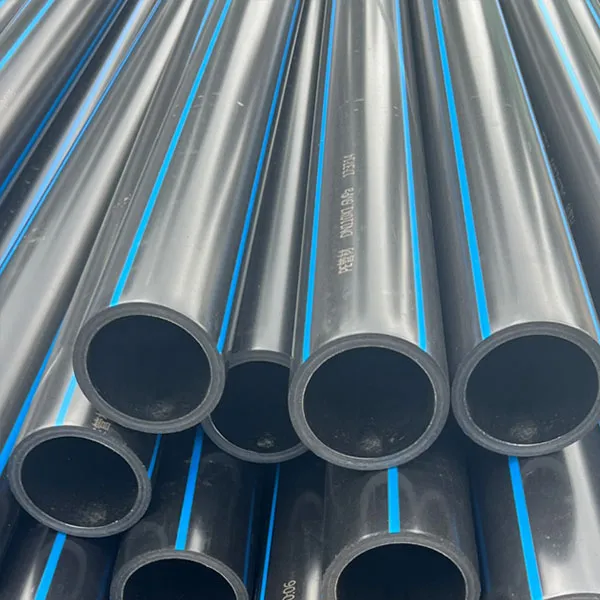

Когда говорят ?композитная геомембрана?, многие сразу представляют себе просто толстую полиэтиленовую пленку. Это, пожалуй, самое распространенное упрощение, из-за которого потом на объектах возникают проблемы. На самом деле, ключевое слово здесь — ?композитная?. Это не мономатериал, а система. Обычно речь идет о структуре, где геотекстиль (один или два слоя) термически или адгезионно соединяется с самой полимерной мембраной. Зачем? Геотекстиль здесь — не просто прокладка, а рабочий элемент: он распределяет нагрузки, защищает основную герметизирующую пленку от проколов (скажем, от острых граней щебня или корней), а в некоторых конструкциях еще и работает как дренирующий слой. Без понимания этой двойной или тройной функции материала легко ошибиться в выборе.

Взять, к примеру, классическую структуру для полигонов ТБО: композитная геомембрана типа ?геомембрана HDPE + нетканый геотекстиль?. Казалось бы, все просто. Но вот нюанс: способ соединения слоев. Термическое спекание дает более жесткую связку, материал ведет себя почти как монолит. Адгезионное склеивание (на полимерный клей) может быть чувствительнее к длительным сдвиговым нагрузкам, особенно при высоких температурах на солнце. Я видел объект, где из-за экономии взяли вариант на клеевой основе для откосов с уклоном. Через пару лет под собственным весом и нагревом появилось расслоение — геотекстиль ?сполз? вниз, оголив мембрану. Риск прокола резко вырос. Это как раз тот случай, когда сэкономили на понимании технологии, а не на рубле.

Еще один момент — плотность геотекстиля. Часто его подбирают ?по остаточному принципу?. Но если текстиль слишком легкий (скажем, 200 г/м2) и уложен на неровное, жесткое основание из крупного щебня, он может просто не выполнить защитную функцию. Нагрузка концентрируется в точках контакта, и со временем даже толстая HDPE-мембрана может получить точечные повреждения от постоянного напряжения. Поэтому в спецификациях серьезных проектов всегда прописывают не только толщину мембраны (2.0 мм, 2.5 мм), но и минимальную поверхностную плотность и прочность на продавливание композитного слоя. Это не придирки, это опыт, оплаченный ремонтами.

Кстати, о толщине. Часто спрашивают: ?Чем толще мембрана, тем лучше?? Не всегда. Для ровного, подготовленного основания, например, под резервуаром, да, толстая (2.5 мм) будет более устойчива к местным напряжениям. Но на сложном рельефе с множеством изгибов толстый материал сложнее качественно уложить, сварить, риск образования складок и ?пузырей? выше. Иногда надежнее применить чуть более тонкую, но более гибкую мембрану (например, из LLDPE) в композитной структуре, обеспечив при этом идеальную подготовку основания и защитный слой. Это вопрос инженерного баланса, а не просто выбора из каталога.

Самая критичная операция — сварка полотен. С мембраной в чистом виде все более-менее отработано: экструзионная или горячевоздушная сварка. Но когда имеешь дело с композитной геомембраной, появляется текстильный слой. Его нужно отогнуть, зачистить зону сварки, потом вернуть на место и, часто, сшить или склеить. Это дополнительное время, требование к чистоте (между слоями не должно быть песка или влаги) и риск повреждения основного слоя инструментом. На одном из старых объектов по гидроизоляции тоннеля мы столкнулись с тем, что текстиль был гидрофильным и быстро впитывал влагу из воздуха. Отогнули его для сварки, а за час на бетонном основании выпала роса. Пришлось сушить строительными фенами, иначе шов получился бы негерметичным. Теперь всегда смотрим не только на прочность, но и на гидрофильность/гидрофобность защитного слоя в техзадании.

Контроль качества швов — отдельная история. Неразрушающий контроль (продувка воздухом под давлением) для композитных материалов сложнее. Датчиком проверяешь герметичность полимерного шва, но что происходит под текстилем, не видно. Важно, чтобы оператор сварки понимал специфику: скорость движения, температура должны быть подобраны так, чтобы не пережечь мембрану, но при этом обеспечить проплавление. Я помню случай с поставкой материала от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — они к своей продукции прикладывали довольно детальные рекомендации по параметрам сварки именно для их композитных мембран, с учетом плотности текстиля. Это ценно, потому что универсальных настроек нет. Их сайт, https://www.zyxcl.ru, кстати, стал для нас одним из источников не просто для заказа, а для уточнения технологических карт. Видно, что компания фокусируется не только на продаже, но и на инженерной поддержке, что для таких материалов критически важно.

А бывает и так, что сварка прошла идеально, но проблема проявилась позже. На полигоне, после укладки и засыпки, в одном секторе началась просадка. Композитный материал, растягиваясь, держал нагрузку, но в зоне шва возник избыточный изгиб. Через полгода — микротрещина. Вывод: даже самый качественный шов не отменяет необходимости равномерной и грамотной обратной засыпки, без крупных острых фракций и с послойным уплотнением. Материал работает в системе, и его прочность — не абсолютная величина.

Рынок насыщен предложениями, и цена может отличаться в разы. Дешевый композит — это почти всегда лотерея. Где сэкономили? Возможно, на качестве самого полимера (вторичный гранулят, нестабильный состав), что скажется на долговечности и устойчивости к УФ-излучению. Возможно, на соединении слоев — слабая адгезия. Или на геотекстиле — он может быть сделан из коротких волокон и быстро потеряет прочность в агрессивной среде. Мы однажды, на заре практики, взяли ?эконом-вариант? для небольшого пруда-накопителя. Через два сезона геотекстильный слой просто истлел и рассыпался в местах контакта с водой, богатой органикой. Мембрана осталась, но защита исчезла. Пришлось усиливать конструкцию.

Поэтому сейчас мы всегда запрашиваем не только сертификаты соответствия (которые, увы, иногда носят формальный характер), но и протоколы испытаний на конкретные показатели: прочность связи между слоями (по отрыву), стойкость к химическому воздействию проектной среды, изменение характеристик после ускоренного старения. Хорошие производители, такие как упомянутое ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, которые позиционируют себя как поставщик полного ассортимента геоматериалов с адаптацией под сценарии использования, обычно готовы такие данные предоставить. Их акцент на строгий контроль качества и совместимость материалов для гидротехники и коммунального хозяйства — это не просто слова в описании компании, а то, что проверяется на этапе переговоров.

Еще один практический совет — запросить образцы. Не маленький квадратик, а кусок метра полтора. Его можно попробовать сварить на месте, своими аппаратами, посмотреть на поведение текстиля при загибе, оценить реальную толщину. Часто ?на глаз? и по паспорту материал один, а в руках — немного другой. Оперативность реакции поставщика на такие запросы тоже многое говорит. Если менеджер сразу связывается с технологами и дает внятные ответы по монтажу — это хороший знак.

Вот, скажем, задача: гидроизоляция канала в условиях вечной мерзлоты с сезонными подвижками. Стандартная композитная мембрана с HDPE может оказаться слишком жесткой. Нужен материал с высокой эластичностью и морозостойкостью. Или обратная ситуация: изоляция резервуара для хранения технической жидкости с высокой температурой. Тут важна химическая стойкость и термостабильность, а эластичность уже вторична. Универсальной ?композитной геомембраны? не существует. Это всегда подбор компонентов: тип полимера (HDPE, LDPE, LLDPE, PVC), тип и плотность геотекстиля (нетканый, тканый, их комбинация), способ их соединения.

В описании деятельности ООО Хэбэй Чжунъи Инжиниринг Новых Материалов как раз правильно отмечен момент адаптации для различных сценариев. На практике это означает, что от них можно ожидать не просто каталог, а диалог: ?У нас такие условия грунта, такая химическая среда, такие температуры. Что посоветуете?? И хороший поставщик предложит 2-3 варианта композитных структур с обоснованием, почему один лучше для долговечности, другой — для экономии на монтаже в сложных погодных условиях.

Я участвовал в проекте реконструкции очистных сооружений, где нужно было уложить изоляцию на старое бетонное основание с множеством трещин и выбоин. Использовали композитную мембрану с толстым иглопробивным геотекстилем (600 г/м2). Он выступил не только как защита, но и как амортизатор, компенсирующий мелкие неровности и предотвращающий концентрацию напряжений в мембране над краями трещин. Это было нестандартное решение, которое родилось из совместного обсуждения с технологами и поставщиком материалов. Без такого подхода рисковали бы получить разрыв в первый же год эксплуатации.

Работа с композитной геомембраной — это постоянный процесс принятия решений, где нет мелочей. От выбора структуры и поставщика до подготовки основания и контроля каждого метра сварного шва. Это не тот материал, который можно ?просто уложить?. Его надежность на 90% определяется грамотным проектированием и качеством монтажа, и только на 10% — самими свойствами полотна. Часто проблемы возникают не из-за того, что материал плохой, а из-за того, что он был применен не к месту или смонтирован без учета его специфики.

Сейчас, глядя на новые проекты, я всегда стараюсь заложить больше времени на этап подготовки и согласования технологии. Искать поставщиков, которые мыслят как инженеры, а не как продавцы. Как те, кто предоставляет решения, а не просто рулоны. Потому что в итоге дешевле один раз потратить время на анализ и правильный выбор, чем годами латать последствия ?экономии? или непонимания. И кажется, что именно такой — вдумчивый и прикладной — подход к материалам становится главным трендом в отрасли, отодвигая на второй план голую цену за квадратный метр.