Когда говорят про гофрированные трубы для предварительно напряжённого бетона, многие сразу представляют себе просто пластиковую или металлическую оболочку для канатов. На деле это одна из самых критичных точек в конструкции, где любая экономия или недосмотр вылезает боком через годы, а то и месяцы. Самый частый промах — считать, что главное, чтобы труба просто ?была?, а материал и геометрия — дело второстепенное. На практике же, от выбора конкретного типа гофротрубы зависит не только защита арматуры от коррозии, но и сам процесс натяжения, и долговечность всего узла.

Раньше в ходу была в основном стальная гофра. Казалось бы, надёжно. Но в наших условиях, особенно при контакте с бетонными смесями определённых составов или при агрессивных грунтовых водах, коррозия съедала её изнутри быстрее расчётного срока. Остатки окалины внутри могли повреждать изоляцию канатов при протяжке. Перешли на полиэтилен высокого давления (ПВД). Казалось, проблема решена.

Но и тут не без нюансов. Дешёвый полиэтилен, нестабилизированный, на морозе становился хрупким. Были случаи на объекте в Сибири, когда при монтаже в -25°С труба давала микротрещины, которые не были видны при приёмке. Через пару сезонов в эти трещины набиралась влага, и вот тебе — очаг коррозии напрягающей арматуры. Поэтому сейчас смотрим не просто на аббревиатуру ПНД, а на марку сырья, наличие стабилизаторов к УФ-излучению (актуально для открытых складов) и к низким температурам.

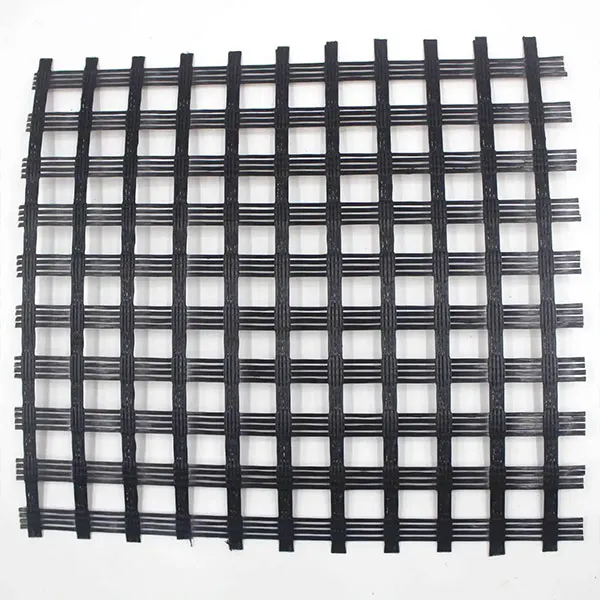

Кстати, некоторые подрядчики до сих пор пытаются использовать обычные канализационные гофрированные трубы, мотивируя это ?одинаковым внешним видом?. Это грубейшая ошибка. Требования к кольцевой жёсткости, химической стойкости к компонентам бетона и, главное, к коэффициенту трения внутренней поверхности — абсолютно разные. Внутренняя стенка трубы для ПНБ должна быть максимально гладкой, чтобы минимизировать сопротивление при протяжке пучков.

Диаметр — это ещё не всё. Важна именно внутренняя геометрия гофра. Глубокий ?гармошкой? профиль с острыми углами — это ловушка для бетонной смеси. При вибрировании бетона он туда забивается намертво, создавая непробиваемую пробку. Это потом мешает и закладке канатов, и, что критичнее, инъецированию коррозионного раствора после натяжения. Современные профили делают более пологими, с плавными переходами.

Не менее головная боль — соединения. Простые муфты внахлёст — источник потенциальных протечек раствора. Мы перепробовали несколько систем, включая термоусадочные муфты и соединения на специальных герметиках. Наиболее надёжными для ответственных объектов показали себя трубы с готовой системой замкового соединения — ?паз-гребень? с уплотнительным кольцом из EPDM. Это, конечно, дороже, но сводит риск разгерметизации канала к минимуму.

Здесь, к слову, пригодился опыт коллег, которые плотно работают с материалами для гидротехники. Некоторые решения по герметизации позаимствованы оттуда. Вот, например, на сайте ООО Хэбэй Чжунъи Инжиниринг Новых Материалов (https://www.zyxcl.ru) видно, что компания держит в фокусе не просто продажу труб, а именно адаптацию продукции для сложных сценариев, включая агрессивные среды. Их подход к контролю качества и подбору сырья для трубной продукции — это как раз тот случай, когда нужно смотреть вглубь спецификаций, а не просто на ценник.

В проекте всё ровно и красиво. На площадке — ветер, грязь, спешка и крановщик, которому нужно срочно ставить следующую плиту. Основная ошибка монтажников — небрежная фиксация гофротруб в опалубке. Если их не закрепить жёстко с расчётным шагом, при укладке и вибрировании бетона они запросто сдвигаются. Результат — нарушение расчётной траектории канала, а в худшем случае — ?срезание? трубы арматурным каркасом.

Мы для критичных балок перекрытий стали применять сварные проволочные кронштейны под каждую трубу, жёстко привязанные к каркасу. Да, трудозатраты больше, но зато геометрия пучка после натяжения соответствует проектной. Ещё один момент — заглушки. Обязательно нужно ставить и на торцах, и в местах подъёмов, чтобы бетон не попал внутрь. Лучше использовать штатные пластиковые, а не тряпки или скотч, которые потом невозможно полностью удалить.

Был печальный опыт на одном из мостовых переходов. Сэкономили на фиксации и заглушках. В итоге при инъектировании несколько каналов оказались непроходимыми для раствора. Пришлось вскрывать бетон локально, резать канаты и делать вынужденные обходные анкеровки. Убытки в разы превысили экономию на ?мелочах? монтажа.

Казалось бы, трубы смонтированы, канаты натянуты — дело сделано. Но самый важный этап — это заполнение канала инъекционным раствором. И здесь качество гофрированных труб играет ключевую роль. Раствор должен заполнить всё пространство равномерно, без пустот и воздушных карманов.

Если внутренняя поверхность трубы имеет шероховатости или, не дай бог, остатки технологической смазки, адгезия раствора к стенкам ухудшается. Могут образоваться каналы, по которым впоследствии будет проникать влага и кислород прямо к арматуре. Поэтому сейчас многие производители, включая тех, кто делает ставку на полный цикл контроля, как ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, уделяют особое внимание чистоте и гидрофильности внутренней поверхности трубы. Их профиль, кстати, говорит не просто о поставках, а об инжиниринге, то есть готовности под конкретный проект подобрать или доработать решение, что для мостового или ответственного промышленного строительства критически важно.

На практике мы перед инъектированием всегда делаем пробную промывку каналов водой под давлением. Это помогает выявить потенциальные непроходимые участки и оценить, насколько хорошо раствор будет растекаться. Лучше потратить день на эту проверку, чем потом иметь скрытый дефект в конструкции.

Итак, выбирая гофрированные трубы для предварительно напряжённого бетона, уже недостаточно спросить ?диаметр и метраж?. Нужно погружаться в детали: сырьё полимера, профиль гофра, тип замка соединения, наличие сертификатов на химическую стойкость и морозостойкость, а также — что часто упускают — на коэффициент трения.

Хороший поставщик сегодня — это не склад, а технический партнёр, который понимает физику процесса натяжения и инъецирования. Как раз в описании компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов виден такой подход: строгий контроль, адаптация под сценарии, оперативное реагирование на запросы. Для нас, прорабов и инженеров на объекте, это значит, что в случае нестандартной ситуации (нужен нестандартный диаметр, срочная поставка, консультация по монтажу в сложных условиях) есть с кем работать, а не просто с кого спросить за срыв сроков.

В конечном счёте, надёжность предварительно напряжённой конструкции начинается с, казалось бы, такой простой вещи, как гофрированная труба. И экономить на её качестве — всё равно что строить фундамент на песке. Каждый раз, принимая партию на объекте, мы теперь сначала не в накладную смотрим, а просим паспорт на сырьё и пробуем вручную соединить пару отрезков — чтобы почувствовать, насколько чётко и плотно садится замок. Мелочи? Нет. Это и есть та самая практика, которая отличает долговечный объект от проблемного.