Когда говорят про гидрошпонки, многие сразу думают про резину и воду. Но если копнуть глубже, как это бывает на реальных объектах, всё оказывается не так просто. Лично для меня ключевой момент — это не сам материал, а то, как он ведёт себя в стыке под давлением, при вибрации, при сезонных подвижках. Частая ошибка — выбирать шпонку только по каталогу, без учёта реальной деформации конструкции. Бывало, ставили отличную по паспорту шпонку, а через сезон — протечки. Потому что расчётное сжатие было одно, а фактические смещения плит — совсем другие. Вот об этих нюансах, которые в нормативных документах не всегда прописаны, а узнаются только на практике, и хочется порассуждать.

Да, ассортимент важен. На рынке есть и ПВХ, и ТЭП, и резиновые на основе EPDM. Компания вроде ООО Хэбэй Чжунъи Инжиниринг Новых Материалов предлагает полный спектр, и это правильно. Но когда ты стоишь на складе и выбираешь между партиями, смотришь не на название, а на однородность смеси, на качество вулканизации. Помню случай на ГЭС: привезли гидрошпонки из ТЭПа, вроде бы всё по ГОСТу. А при монтаже в холод оказалось, что материал дубеет быстрее, чем в техусловиях заявлено. Пришлось экстренно греть полости. Вопрос: это брак или неучтённая особенность применения? Производитель, конечно, не виноват — климатическую зону мы должны были учесть сами. Но именно такие моменты и формируют опыт.

Здесь как раз к месту упомянуть про контроль качества. Заявленное соответствие стандартам — это обязательный минимум. Но для ответственных объектов, типа деформационных швов мостов или стыков в очистных сооружениях, нужны дополнительные испытания. Не просто на разрыв, а на циклическое сжатие-восстановление, на стойкость к конкретным агрессивным средам — скажем, к стокам с определённым pH. Иногда полезно запросить у поставщика, в нашем случае у ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, не только сертификаты, но и протоколы испытаний на конкретные параметры, которые критичны для твоего проекта. Их команда обычно идёт навстречу, если запрос аргументирован инженерной задачей.

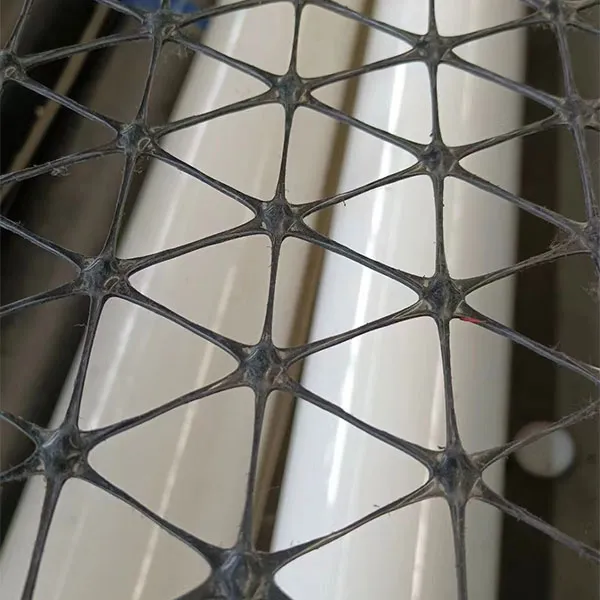

Адаптация под сценарий — это вообще отдельная тема. Один и тот же профиль гидрошпонки в гидротехнике и в тоннеле метро будет работать по-разному. В первом случае главное — постоянный напор и возможные истирающие частицы в воде. Во втором — вибрации и динамические нагрузки. И профиль крепления, кстати, будет разный. Часто проблемы начинаются не с тела шпонки, а с узла её фиксации в бетоне. Заложенные гильзы сместились при вибрировании бетона — и всё, герметичность под вопросом. Приходится потом думать, как резать и инъецировать, что всегда хуже и дороже.

Всё, что написано в инструкции по монтажу, — это идеальный мир. На практике же бригада может 'сэкономить' на очистке паза от бетонного молочка или на склейке угловых соединений в полевых условиях. Видел, как пытались сварить торцы ПВХ-шпонки паяльной лампой — получалась хрупкая пережжённая полоса, которая позже трескалась. Правильное решение — специальный термофен и присадки, но их часто нет на объекте. Или другой пример: необходимость монтажного натяжения. Для некоторых профилей его нужно строго выдерживать, чтобы после заливки бетона шпонка не собралась 'гармошкой'. А чем мерить это натяжение на двадцатиметровом стыке? На глаз. Вот и получаются слабые места.

Оперативное реагирование поставщика — это не просто красивые слова. Ситуация: на объекте срочно потребовался нестандартный профиль на стыке сложной конфигурации. Чертишь от руки эскиз, фотографируешь, отправляешь. Если техотдел производителя, как у ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, быстро даёт обратную связь — можно уложиться в сроки без простоев. Если нет — ищешь кустарное решение, которое всегда рискованно. Поэтому для меня наличие инженерной поддержки у поставщика материалов — почти такой же важный критерий, как и качество самого продукта.

Ещё один практический аспект — логистика и хранение. Гидрошпонки, особенно крупных сечений, поставляются в бухтах или стержнях. Если их неправильно складировать — под прямым солнцем или вблизи отопительных приборов, — материал может деформироваться ещё до монтажа. Потом его не выпрямить. Приходится отбраковывать. Контролировать это на объекте — обязанность прораба, но поставщик тоже может добавить в упаковку чёткие пиктограммы по условиям хранения. Мелочь, а помогает избежать потерь.

Говоря о надёжности, часто имеют в виду срок службы материала. Но надёжность узла уплотнения — это система: бетон, металлические элементы крепления, сама гидрошпонка и герметик для сопряжений. Несовместимость материалов — бич. Например, некоторые пластификаторы в бетоне или масла в опалубке могут мигрировать и вступать в реакцию с полимерами шпонки, размягчая её. Или классика: использование битумных мастик рядом с ПВХ-профилем, что приводит к его деструкции. Нужно чётко понимать химическую среду, в которой будет работать изделие.

Предоставление инженерных решений — это как раз про анализ такой совместимости. Хороший поставщик не просто продаёт метраж, а может предложить комплекс: шпонка определённого типа, рекомендованный герметик для торцовых стыков и даже методику контроля шва после монтажа. В идеале — это партнёрство на весь цикл, от проектирования до ввода в эксплуатацию. Для инфраструктурных проектов в транспортном строительстве такой подход критически важен, так как ремонт деформационного шва — это огромные затраты и перекрытие движения.

На деле же часто выходит, что проектировщик выбирает один тип гидрошпонки, подрядчик закупает то, что дешевле или доступнее, а монтажники ставят как умеют. Разрыв в цепочке. Результат — снижение срока службы конструкции. Поэтому сейчас всё чаще требуют не просто поставку материала, а технический надзор за его монтажом со стороны производителя или уполномоченного специалиста. Это добавляет затрат, но страхует от грубых ошибок.

Итак, что в сухом остатке? Гидрошпонка — это не товар, а технологический элемент. Её выбор — это всегда компромисс между стоимостью, технологичностью монтажа и долговечностью. Самый дорогой материал можно испортить неправильной установкой. И наоборот, грамотный монтаж может нивелировать некоторые средние характеристики материала.

Работая с разными поставщиками, в том числе и с такими, как ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, ценю, когда есть открытость к диалогу и готовность разбираться в нестандартных задачах. Потому что типовых объектов почти не бывает. Каждый новый стык, каждый новый проект — это немного новый вызов. И здесь важны не только физические свойства резины или пластика, но и опыт людей, которые этот материал производят и понимают, где он будет работать.

Главный совет, который даю молодым специалистам: никогда не полагайтесь только на каталог. Запросите образцы, попробуйте их смонтировать в условном пазе, посмотрите, как материал ведёт себя на изгиб, на стыке. Поговорите с монтажниками, которые будут с ним работать — у них часто есть самые практичные замечания. И только собрав эту мозаику из технических данных, условий объекта и человеческого фактора, можно принять решение, которое обеспечит реальную, а не бумажную герметичность на долгие годы.