Когда говорят про гидрошпонка узел, многие сразу думают про резину и воду. Но если копнуть глубже, особенно в наших условиях с перепадами температур и агрессивными средами, всё не так просто. Частая ошибка — считать, что главное это сам профиль, а монтаж и сопряжение с бетоном это уже дело второе. На деле, именно узел — место стыка, примыкания, анкеровки — и определяет, поплывёт ли потом объект или будет стоять сухим. Самые дорогие шпонки от лучших производителей можно испортить неправильной подготовкой паза или игнорированием совместимости материалов.

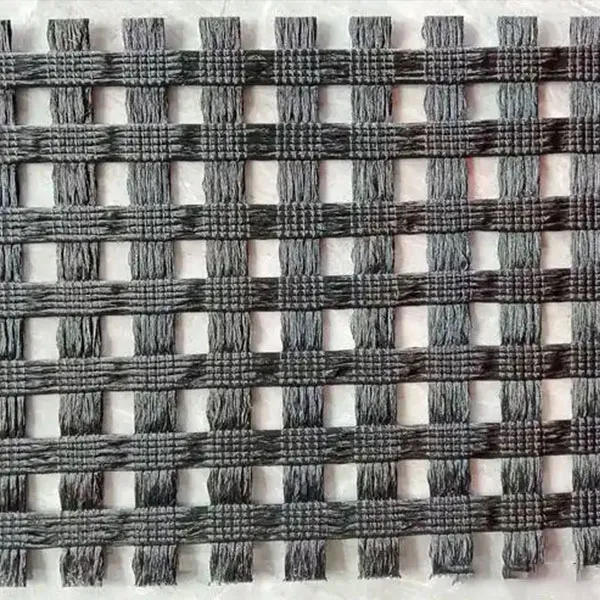

Тут нельзя говорить абстрактно. Возьмём, к примеру, стандартный деформационный шов в подпорной стенке. Гидрошпонка — это лишь центральный элемент. А узел — это ещё и бетонные поверхности паза (их шероховатость, чистота, отсутствие раковин), способ фиксации шпонки до бетонирования (скобы, арматура, клей), и, что часто забывают, поведение соседних материалов. Например, если используется ПВХ-профиль, а рядом применяется битумная мастика без проверки на совместимость — можно получить химическую реакцию и разбухание.

По своему опыту, процентов тридцать проблем на пусковых объектах связаны не с заводским браком шпонки, а именно с непроработанностью узла на стадии ППР. Чертеж показывает линию, а как её закрепить, чем обработать стык с гидроизоляционной мембраной, если она есть, — часто остаётся на усмотрение прораба. А он в лучшем случае делает как в прошлый раз, не вникая в специфику нового материала.

Вот почему сейчас всё чаще смотрят в сторону комплексных решений от поставщиков, которые дают не просто рулон резины, а техкарту на весь узел. Я, например, сталкивался с продукцией от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — у них в каталоге на сайте zyxcl.ru видно, что акцент сделан именно на адаптацию материалов под сценарии. Это не просто склад профилей, а именно инжиниринг: подбирают состав резиновой смеси под температуру эксплуатации, предлагают конкретные схемы анкеровки для разных типов опалубки. Это уже другой уровень работы.

Теория теорией, но все ключевые решения принимаются на объекте, часто в авральном режиме. Классическая история: привезли гидрошпонку, а паз в бетоне оказался на пару сантиметров уже или с наплывами. Что делает бригада? Берет болгарку и начинает расширять. В итоге — пыль, неровные края, ослабленная кромка бетона. Узел уже изначально повреждён. Правильнее было бы либо заказывать шпонку под реальный паз (что редкость), либо иметь технологию заделки таких зазоров специальными безусадочными составами, совместимыми с материалом профиля.

Другая частая проблема — фиксация. Проект предусматривает стальные фиксаторы, а их нет под рукой. Монтируют на сварку к арматуре, перегревая край ПВХ или EPDM. Или пришивают проволокой, которая потом ржавеет и рвёт материал. Мы как-то пробовали на одном из мостовых переходов использовать клеевой монтаж по рекомендации одного поставщика. Но не учли влажность бетона и температуру воздуха ниже +5°C. Клей не схватился, и первую же заливку шпонку повело. Пришлось экстренно останавливать работы, резать и ставить механические анкера. Урок: любая инновация в узле требует пробного участка.

Здесь опять вспоминается подход, который декларирует ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в своём описании — ?оперативное реагирование на потребности клиентов?. На практике это должно означать не просто быструю доставку, а готовность техспециалиста выехать или хотя бы дистанционно проработать нестандартную ситуацию по монтажу. Когда поставщик понимает, что его продукт — часть системы, а не товар с полки, это меняет качество работы на объекте.

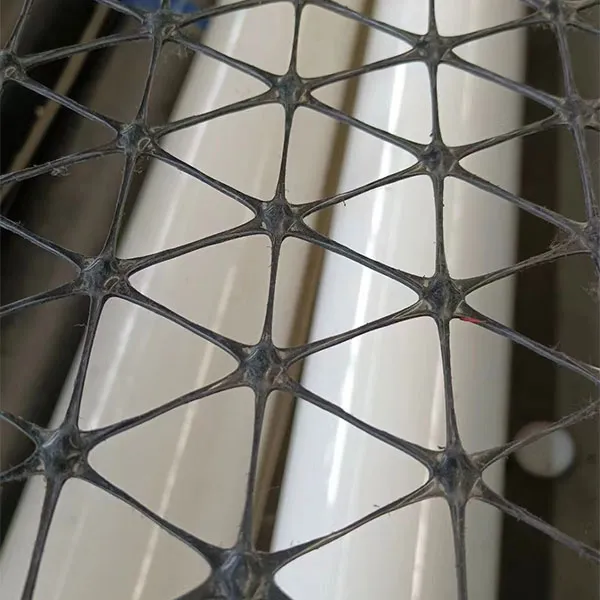

Обсуждение узла будет неполным без разбора самого материала шпонки. EPDM, ПВХ, термопластичные полиолефины, резины на основе бутилкаучука — у каждого свои ?повадки? в узле. EPDM, например, отличная эластичность и стойкость к ультрафиолету, но её сложно надежно склеить в полевых условиях, если нужна сборная длина. Значит, в узле нужно закладывать либо цельную бухту на весь шов, либо заводскую вулканизацию стыков.

ПВХ-профили жёстче, их проще стыковать сваркой, но при низких температурах они теряют эластичность, и в узле могут возникнуть трещины от деформаций. Если объект в Сибири, а проектом заложен ПВХ без морозостойких добавок — это прямая дорога к ремонту. Нужно смотреть не только на ГОСТ, но и на паспорт конкретной партии, на результаты испытаний на стойкость к конкретным средам: талые воды часто не просто вода, а коктейль из реагентов и масел.

В этом контексте полный ассортимент и контроль качества, о которых говорит компания ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, — это не маркетинг, а необходимость. Гидротехника, коммунальное хозяйство, транспорт — везде свои требования. Для тоннеля метро нужна стойкость к грибку и щелочной среде бетона, для очистных сооружений — к агрессивным стокам. Поставщик, который может под это подобрать или адаптировать состав, экономит время на поисках и снижает риски.

Был у нас проект реконструкции шлюзовой камеры. Старая бетонная конструкция, новые деформационные швы. Геометрия неровная, плюс требовалось обеспечить герметизацию в условиях постоянного динамического воздействия (напор воды, движение ворот). Стандартные решения не подходили. Сидели с подрядчиком и представителем поставщика материалов — как раз рассматривали варианты от zyxcl.ru.

Вместо того чтобы просто продать нам шпонку, их инженер запросил чертежи узлов, фото состояния бетона, данные о максимальных перемещениях. В итоге предложили нестандартное сечение профиля с усиленными ?крыльями? и специальную систему двухкомпонентного инъекционного шланга для полости вокруг шпонки, который закачивался после монтажа. Это позволило компенсировать неровности паза и создать дополнительный барьер. Ключевым был именно комплексный подход: они продумали не только материал, но и технологию его интеграции в существующий узел.

Монтаж был непростым, но потому что всё было расписано по шагам: температура воздуха, последовательность очистки, марка бетона для подливки. Объект сдан, протечек нет уже несколько лет. Этот пример хорошо показывает разницу между покупкой ?железа? и получением инженерного решения. Надежность и совместимость, заявленные в описании компании, были проверены на практике.

Сейчас тренд — на префабрикацию и максимальное упрощение монтажа. Появляются шпонки с интегрированными инъекционными системами, с клеевым слоем, активируемым водой, готовые угловые элементы для сложных примыканий. Идея в том, чтобы минимизировать человеческий фактор на стройплощадке. В идеале, привез короб, очистил паз, уложил, залил бетон. Но жизнь вносит коррективы: неидеальный бетон, смещения опалубки, погода.

Поэтому, на мой взгляд, будущее не за каким-то одним суперматериалом, а за гибкостью систем. Когда поставщик, типа того же ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, может из своего ассортимента геоматериалов, герметиков и трубной продукции быстро скомпоновать решение под конкретный узел — это и есть та самая ?высокая надежность и совместимость?. Не просто продать трубу и резину, а предложить, как их связать в единую герметичную систему с учётом осадок, температурных деформаций и химической среды.

В итоге, возвращаясь к гидрошпонка узел. Это не два слова, а единое понятие. Нельзя оценивать шпонку отдельно от узла, в который она встанет. И нельзя проектировать узел, не зная точных характеристик материала, который будет применён. Всё это звенья одной цепи. И чем теснее будет связь между производителем материала, проектировщиком узла и монтажником, тем меньше будет потом проблем с протечками, ремонтами и разборками в судах. Всё просто и одновременно невероятно сложно.