Когда говорят про гидрошпонка технология, многие сразу представляют себе просто резиновый профиль, который забивают в шов. Это, конечно, основа, но если на этом остановиться — будут протечки. Технология здесь — это цепочка: от выбора состава смеси и геометрии профиля до подготовки бетонной кромки и самого процесса монтажа. Частая ошибка — считать, что купил самую дорогую шпонку от хорошего поставщика, и дело сделано. Нет, можно все испортить неправильной установкой или неучтенной деформацией шва.

Начну с материала. Резина резине рознь. Для питьевых резервуаров — один состав, для канализационных коллекторов, где есть агрессивная среда, — другой. Мы как-то работали с продукцией от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов — у них в каталоге это четко разграничено, и это важно. Нельзя брать универсальную для всего, это путь к проблемам. Их сайт, https://www.zyxcl.ru, удобен тем, что по спецификациям видно, для какого pH, какой температуры воды материал рассчитан. Это уже часть технологии — правильный подбор.

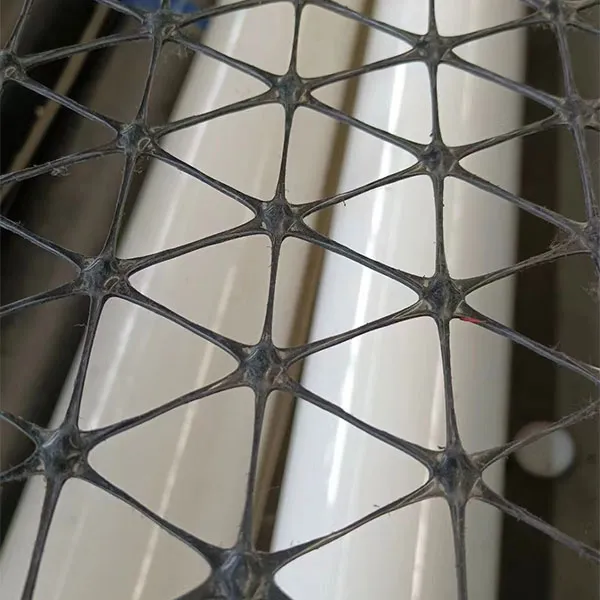

А дальше — геометрия. Шпонка бывает пустотелая, сплошная, с крыльями, с анкерующими элементами. Выбор зависит от ожидаемой деформации шва. На мостовых переходах, где подвижки значительные, нужна сложная форма, которая будет сжиматься и растягиваться, не теряя контакта с бетоном. Тут часто ошибаются проектировщики, указывая просто 'гидрошпонка ТП-1' по старому альбому. Но современные технологии предлагают куда больше вариантов, и их нужно анализировать под конкретную нагрузку.

И самый болезненный момент — подготовка поверхности и монтаж. Бетонная кромка должна быть ровной, без сколов, очищенной от цементного молока. Видел не раз, как монтеры ставят шпонку на грязный, неровный бетон, а потом заливают. Результат предсказуем — вода находит путь. Крепление на арматуру перед заливкой — тоже искусство. Надо зафиксировать так, чтобы бетон равномерно обтекал профиль, не создавая пустот. Иногда для этого нужны специальные клеи или крепежные планки, о которых забывают.

Расскажу про один объект — очистные сооружения. Там были деформационные швы в резервуарах. Заказчик сэкономил, купил шпонку подешевле, да еще и монтаж поручили неспециализированной бригаде. В итоге после заполнения водой дали течь по нескольким швам. Пришлось сбрасывать воду, сушить, демонтировать бетон по контуру шва и ставить заново. Дорого и долго. Тогда мы и перешли на системную работу с поставщиками, которые дают не просто продукт, а технологическую карту монтажа. Как раз у компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в их подходе к инжинирингу новых материалов это есть — они позиционируют себя как поставщика решений, а это значит, что к материалу прилагается понимание, как его правильно применить.

Еще случай — подземный переход. Там была сложная динамика. Поставили шпонку, которая не была рассчитана на поперечное смещение, только на сжатие. Через пару сезонов — разрыв. Пришлось вскрывать асфальт и делать инъекционную гидроизоляцию, что, конечно, полумера. Вывод: анализ подвижек шва — обязательный этап. Иногда нужна консультация с производителем по особому заказу профиля.

А бывает и наоборот — перестраховываются. Выбирают огромную, сложную шпонку для шва с минимальными перемещениями. Это приводит к сложностям с монтажом и лишним затратам. Баланс — ключевое слово. Технология должна быть адекватна задаче.

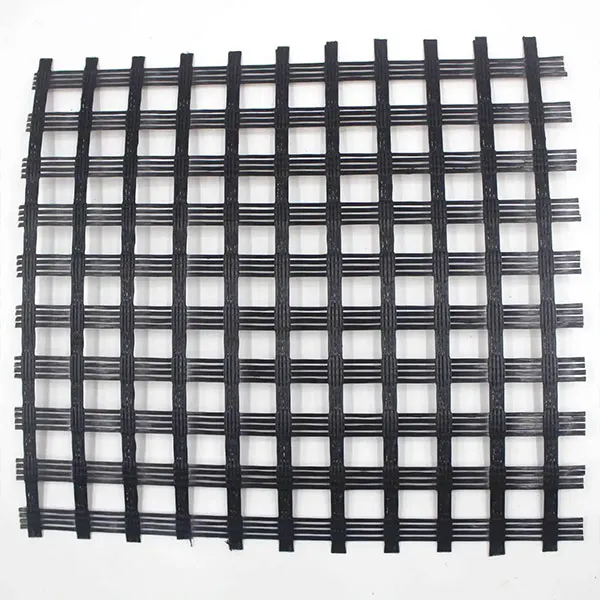

Гидрошпонка редко работает в вакууме. Часто она — часть системы вместе с набухающими бентонитовыми шнурами или инъекционными трубками на случай ремонта. Вот это и есть инжиниринг. На одном из объектов по гидротехнике мы комбинировали шпонку от zyxcl.ru с их же геомембраной. Важно было обеспечить совместимость материалов, чтобы не было химической реакции. Их команда оперативно предоставила данные по совместимости, что сэкономило время.

Еще нюанс — температурный режим монтажа. Резина на холоде дубеет. Монтировать ее зимой без подогрева навеса или самого материала — значит, рисковать качеством запрессовки. Это та деталь, которую часто упускают из виду в погоне за графиком строительства.

И про контроль качества. Хороший поставщик, как упомянутая компания, обеспечивает строгий контроль на производстве. Но и на объекте нужно делать выборочные проверки: замерять твердость по Шору, смотреть на целостность поверхности, отсутствие пор. Привезли материал — не сразу в работу, а сначала на склад, осмотр.

Сейчас вижу тренд на более 'умные' решения. Например, шпонки с датчиками контроля целостности, встроенными в тело. Пока это дорого, но для критичных объектов, типа АЭС или плотин, может стать стандартом. Также развиваются составы — повышается стойкость к УФ-излучению (для открытых конструкций) и к специфическим химикатам.

Важна и экологичность. В Европе уже ужесточают требования к миграции веществ из резины в воду. Это повлияет и на наш рынок. Производителям, которые, как ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, работают на полный ассортимент и адаптируют продукты под стандарты, будет проще.

В целом, технология гидрошпонки — это живой процесс. Она не в справочнике лежит, а на стройплощадке рождается. Из общения с прорабами, из анализа своих и чужих ошибок, из сотрудничества с вдумчивыми поставщиками, которые не просто продают, а консультируют. Главное — не относиться к этому элементу как к второстепенной мелочи. От него зависит, будет ли объект сухим, а значит, долговечным и безопасным.

Когда берешь новый объект со швами, задаешь себе вопросы: 1) Какие именно движения шва (сжатие, растяжение, сдвиг)? 2) Какая среда (вода, стоки, температура)? 3) Кто будет монтировать и по какой технологии? 4) Что по совместимости с соседними материалами? 5) Есть ли у поставщика реальные кейсы для таких условий?

Ответы на эти вопросы и есть применение технологии на практике. Без этого — это просто кусок резины. А с этим — надежная гидрошпонка, которая отработает свой срок.

Сейчас много говорят про цифровизацию, но в нашей области пока что решает опыт, внимание к деталям и качественный материал. Проверяй, смотри, не ленись лишний раз уточнить у производителя. Как делают, кстати, на https://www.zyxcl.ru — там можно запросить техническую поддержку по проекту, и это реально работает. Для меня это показатель серьезного подхода к технологии в целом.