Когда говорят про гидрошпонку для бассейна, многие сразу думают просто о резиновой полосе между чашами. Но если копнуть глубже — а в нашей работе без этого никуда — всё оказывается сложнее. Частая ошибка, с которой сталкиваюсь: заказчики (да иногда и монтажники) выбирают шпонку, ориентируясь только на цену или внешний вид, забывая про совместимость материалов, реальные нагрузки и долгосрочное поведение в агрессивной среде. Вода, особенно с химией для очистки, плюс перепады температур, механическое давление — это не просто ?вставить и забыть?. Сразу вспоминается один объект под Казанью, где сэкономили на материале, а через два сезона пошли протечки по швам. Пришлось вскрывать облицовку, что вышло в разы дороже. Так что мой подход — шпонка это не расходник, а ключевой элемент герметизации, и к её подбору нужно подходить как к инженерной задаче.

На рынке полно вариантов: ПВХ, ТЭП (термоэластопласты), резины на основе EPDM, неопрена. Казалось бы, бери EPDM — и всё, стандарт де-факто для бассейнов. Но и здесь есть нюансы. EPDM хорош своей стойкостью к озону, ультрафиолету и температурным колебаниям от -40 до +130. Однако, я видел образцы, где для удешевления добавляли слишком много сажи или пластификаторов. Визуально — та же черная резина, но через пару лет она теряет эластичность, начинает крошиться. Поэтому всегда просите у поставщика не только сертификаты, но и технические паспорта с детальным составом и результатами испытаний на стойкость именно к хлорсодержащим реагентам.

Интересный момент с ПВХ. Многие его ругают за меньшую эластичность на холоде. Это правда, но для крытых бассейнов в отапливаемых помещениях, где нет экстремальных морозов, качественный пластифицированный ПВХ может быть отличным и более бюджетным решением. Ключевое слово — качественный. У нас был проект реконструкции спортивного комплекса в Москве, где как раз использовали ПВХ-шпонку от проверенного производителя. Прошло уже 6 лет — нареканий нет. Но мы тогда очень тщательно считали температурные расширения чаши.

А вот с термоэластопластами (ТЭП) история особая. Материал современный, по свойствам часто близок к резине, но технология монтажа может отличаться. Некоторые типы требуют специальной сварки горячим воздухом для создания монолитного контура. Если бригада не обучена — будет брак. Сам попадал в ситуацию, когда пришлось экстренно искать специалиста со сварочным аппаратом Leister, потому что на объекте решили ?сэкономить? и приклеить ТЭП-шпонку обычным клеем. Не выдержало и сезона.

Здесь можно говорить часами. Первое и главное — подготовка поверхности. Бетон должен быть выдержанным, чистым, без пыли, масел и высолов. Видел, как шпонку укладывали на сырой, только что залитый бетон — мол, ?он же ещё будет сохнуть и усядется?. Результат предсказуем: нарушение адгезии, отслоение. Второй критичный момент — устройство деформационных швов. Шпонка должна компенсировать движение, а не быть зажатой намертво. Важно правильно рассчитать и смонтировать т.н. ?закладные части? или пазы, куда она будет устанавливаться. Иногда конструкторы предусматривают слишком узкий паз, и шпонку приходится буквально забивать, деформируя её. Это убивает её герметизирующие свойства сразу.

Ещё одна практическая деталь — стыковка. Шпонка поставляется в бухтах, и на углах, в местах Т-образных соединений или обхода коммуникаций её нужно правильно состыковать. Просто встык срезать и склеить — недостаточно. Надежнее всего — вулканизация в полевых условиях или использование специальных клеевых систем, которые создают монолитное соединение, а не просто ?прилипание?. У ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в ассортименте как раз есть комплекты для холодной вулканизации EPDM, что сильно облегчает жизнь на объекте. Важно, что они поставляют не просто материал, а часто и решения для его монтажа, что редкость.

И про температурный режим монтажа. Резиновые шпонки, особенно EPDM, не стоит монтировать при температуре ниже +5°C. Материал становится жестким, его сложно правильно уложить в паз, клеящие составы не полимеризуются как надо. Приходилось откладывать работы на весну, потому что заказчик гнал сроки зимой. Лучше подождать, чем переделывать.

Этот пункт многие упускают из виду при проектировании. Гидрошпонка для бассейна работает не в вакууме. Она контактирует с бетоном, гидроизоляционными мастиками или мембранами, клеевыми составами, иногда с утеплителем. Нужна химическая совместимость. Классический пример: битумные мастики. Некоторые их компоненты могут мигрировать в резину EPDM, вызывая её разбухание и потерю прочности. Поэтому всегда нужно проверять совместимость материалов по таблицам производителя или проводить простейшие тесты — положить образец шпонки на мастику и посмотреть на реакцию через пару дней.

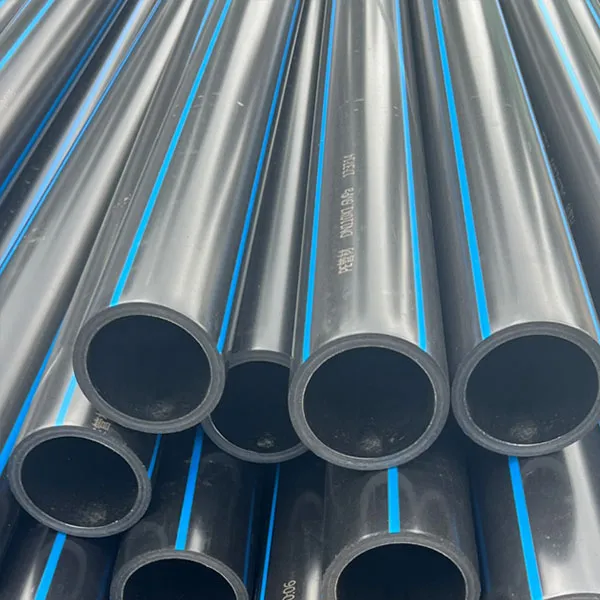

Ещё один момент — контакт с металлическими закладными деталями (например, трубами, креплениями противотока). Если используется сталь, возможна коррозия, продукты которой также могут влиять на полимер. Лучше, когда металл имеет защитное покрытие (оцинковка, полимерное покрытие), или используются нержавеющие сплавы. Компания ООО Хэбэй Чжунъи Инжиниринг Новых Материалов в своей концепции как раз делает акцент на совместимости материалов для комплексных инженерных решений, что для подбора пары ?шпонка-сопрягаемый материал? очень ценно. Не нужно самому ломать голову, можно получить консультацию под конкретный проект.

И конечно, финишная облицовка — плитка, мозаика. Шов с уложенной шпонкой часто является основой для последующего нанесения герметика или эластичной затирки. Важно, чтобы поверхность шпонки была подготовлена (очищена, обезжирена) и чтобы сам герметик был адгезионно совместим с её материалом. Иначе со временем по линии контакта появится трещина.

Расскажу про один сложный случай — бассейн в здании с сезонными колебаниями фундамента (грунты проблемные). Проектом была предусмотрена сложная система деформационных швов с компенсаторами. Стандартную шпонку просто разрезали на участки — и это была ошибка. При подвижках чаши эти стыки расходились. Решение, которое сработало: использование шпонки с металлическим армирующим вкладышем (так называемая ?ласточкин хвост? с сердечником) в ключевых деформационных швах. Она дала необходимую прочность на разрыв при сохранении гибкости. Такие решения есть, например, в каталогах на zyxcl.ru — важно лишь понимать, в каком случае их применять.

Ещё один вывод: не бывает универсальной шпонки. Для открытого бассейна в Сочи и для крытого в Норильске — условия абсолютно разные. В первом случае критичен УФ-ресурс и стойкость к биологическому обрастанию, во втором — к сухому воздуху помещений и, как ни странно, к возможному контакту с реагентами для очистки снега, если есть переход из хим. помещения. Поэтому диалог с поставщиком должен быть детальным: где, как, при каких условиях будет эксплуатироваться объект. Хорошие компании, вроде упомянутой Хэбэй Чжунъи, всегда запрашивают эти данные, чтобы предложить адекватный вариант, а не просто продать то, что есть на складе.

В итоге, что хочу сказать. Работа с гидрошпонкой для бассейна — это всегда баланс между теорией (свойства материала) и практикой (реальные условия монтажа и эксплуатации). Слепо доверять даже самым громким брендам нельзя — нужно проверять, тестировать, смотреть на объекты, где материал уже отработал несколько лет. И важно работать с поставщиками, которые не просто торгуют, а технически поддерживают и понимают суть инженерных задач. Тогда и протечки будут редкостью, и объект прослужит десятилетиями без проблем. Всё остальное — уже детали, которые приходят с опытом, иногда и горьким.