Когда говорят о гидроизоляционных материалах рулонного типа, многие сразу представляют себе классический рубероид на кровле. Но это, пожалуй, самое большое упрощение, с которым постоянно сталкиваешься в работе. Современные рулонные системы — это целый спектр решений, от битумно-полимерных до синтетических мембран, и выбор между ними — это не просто вопрос цены, а целая история о совместимости с основанием, долговечности и, что часто упускают, о качестве монтажа в полевых условиях.

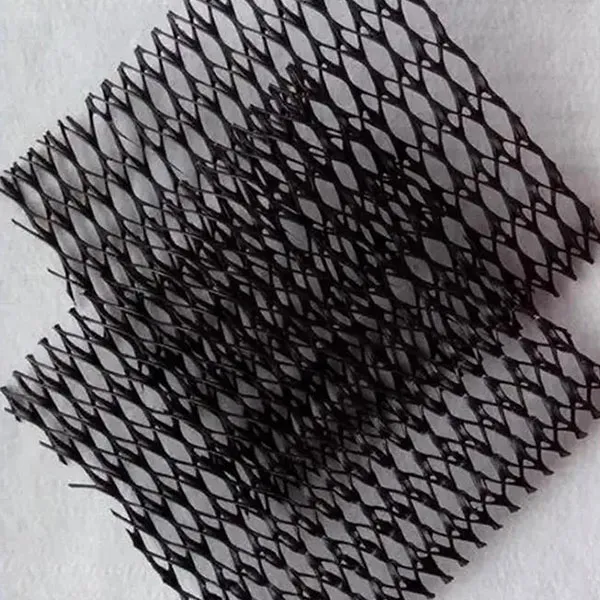

Начну с основ, которые почему-то часто пропускают в разговорах с заказчиками. Рулонный материал — это не просто ?ковёр?. Его структура — армирующая основа (стеклоткань, полиэстер, стеклохолст), пропитки и покрытия. И вот здесь кроется первый нюанс: полиэстер дает эластичность и стойкость к деформациям, что критично для новых зданий, где возможна усадка. Стеклохолст же более жёсткий и хрупкий. Я видел объекты, где на деформируемое основание по ошибке или из экономии положили материал на основе стеклохолста — через сезон пошли трещины по швам. Вывод прост: тип основы — это первое, на что смотришь в технических данных, а не только на толщину и цену.

Второй пласт — это модифицирующие добавки. Чистый битум стареет, становится хрупким на морозе. АПП (атактический полипропилен) или СБС (стирол-бутадиен-стирол) меняют картину радикально. СБС-модифицированные материалы, например, сохраняют гибкость при низких температурах, что для нашего климата — не роскошь, а необходимость. Но и тут есть подводные камни: некоторые ?бюджетные? СБС-материалы имеют низкое содержание модификатора, и их поведение на холоде не сильно отличается от обычного битумного. Проверяешь это часто только опытным путём, сгибая образец на морозе, или доверяешь проверенным поставщикам с полной документацией.

И третий момент, о котором редко задумываются при проектировании, — совместимость с праймерами и клеящими мастиками. Была история на объекте по реконструкции подземного паркинга: привезли отличную импортную мембрану, но битумный праймер был от другого производителя. Вроде бы оба на битумной основе, но адгезия оказалась слабой, материал в некоторых местах ?отходил? пузырями уже при раскатке. Пришлось срочно искать ?родной? праймер, теряя время. Теперь всегда настаиваю на использовании комплектных систем от одного производителя, особенно для ответственных объектов.

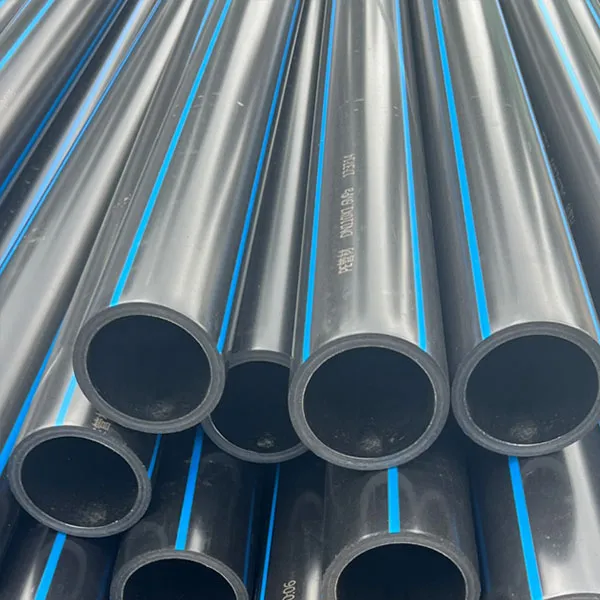

В технической литературе всё четко: для фундаментов — одни материалы, для кровель — другие, для тоннелей — третьи. В жизни же всё сложнее. Возьмём, к примеру, гидроизоляцию фундамента в условиях высоких грунтовых вод. По проекту часто закладывают толстые, дорогие полимерные мембраны. Но если грунт содержит острые включения, а подготовка основания (устройство выравнивающей стяжки, уборка мусора) проведена халатно, то при обратной засыпке эту мембрану легко повредить. Иногда более рациональным решением оказывается двухслойная система из более дешёвого, но прочного на прокол рулонного материала на основе полиэстера, уложенного на геотекстильную подложку. Это не по ?книжке?, но это работает и спасает бюджет.

Другой частый сценарий — плоские эксплуатируемые кровли. Здесь помимо гидроизоляции критична стойкость к статической нагрузке и ультрафиолету. Классические наплавляемые материалы без защитного слоя (посыпки) на солнце ?стареют? за несколько лет. Видел объекты, где для экономии положили материал без УФ-защиты, рассчитывая быстро сделать финишное покрытие. Но финишку отложили, а через два лета материал потрескался, и всю систему пришлось переделывать. Здесь, кстати, хорошо себя показывают решения некоторых производителей, которые сразу интегрируют в структуру материала защитный слой, например, компания ООО Хэбэй Чжунъи Инжиниринг Новых Материалов предлагает в своем ассортименте материалы, адаптированные для сложных условий, что соответствует их заявленному подходу к адаптации продуктов под различные сценарии в гидротехнике и коммунальном хозяйстве.

Отдельная история — ремонт старых кровель. Часто возникает желание просто ?наплавить? новый слой поверх старого. Это рискованно. Старое покрытие может быть неоднородным, содержать скрытые вздутия. Новый слой при наплавлении разогревает нижние слои, может вызвать дегазацию и образование новых пузырей. В таких случаях часто приходится идти на компромисс: не полный демонтаж, но локальное вскрытие проблемных зон, грунтовка старой поверхности специальными составами и использование материалов с возможностью механической фиксации или свободной укладки с балластом. Это трудоёмко, но дешевле, чем последствия нового протечка.

Технологические карты предписывают сухое, чистое основание, определённую температуру воздуха и материала. На практике же осенью, когда все спешат закрыть тепловой контур, основание может быть чуть влажным, а температура воздуха +5°C. Можно ли работать? Опытные бригады знают, что некоторые современные материалы на основе СБС допускают укладку при низких температурах и на слегка влажное основание (но не на лёд!). Ключ — в использовании газовых горелок с правильным пламенем (не пережечь!) и тщательном прокатывании валиком для удаления воздуха и обеспечения адгезии. Это тот самый навык, который не заменишь инструкцией.

Огромная проблема — качество нахлёстов. Стандарт — 100 мм, но при ветре или на сложном рельефе этот нахлёст может ?уплыть?. Мы на ответственных объектах часто применяем разметку мелом по основанию перед раскаткой. Кажется, мелочь, но она дисциплинирует рабочих и гарантирует перекрытие. Ещё один критичный момент — обработка примыканий к парапетам, трубам, вентканалам. Здесь рулонный материал должен заходить на вертикальную поверхность, а для надёжности его часто дополняют галтелями (выкружками) из того же битума или специальными профилями. Экономия на этих узлах — прямой путь к протечкам.

И конечно, контроль. Самый простой способ — визуальный осмотр после укладки: отсутствие непропаянных швов, вздутий, механических повреждений. Но для критичных объектов (резервуары, подземные сооружения) сейчас всё чаще требуют неразрушающий контроль — например, тест высоким напряжением (искровой метод) для выявления скрытых дефектов. Это добавляет затрат, но для объекта с высокими рисками, того же очистного сооружения, это оправдано. Без такого контроля подпись в акте выполненных работ может стать очень ?дорогой?.

Признаюсь, был у меня один печальный опыт лет десять назад. Объект — подземный переход. Выбрали, как казалось, отличный импортный материал рулонного типа на синтетической основе. Но не учли агрессивность блуждающих токов в том районе (рядом трамвайные пути). Через полтора года в материале появились множественные точечные повреждения, похожие на проколы. Лабораторный анализ показал электрокоррозию. Пришлось вскрывать, монтировать систему электрохимической защиты и перестилать гидроизоляцию уже с учетом этого фактора. Урок: помимо механических и химических нагрузок, нужно изучать электрокоррозионную обстановку на площадке.

Другая типичная ошибка — игнорирование подготовки основания. Кажется, что бетонная плита ровная. Но если на ней есть раковины, выступы, острые грани, то под давлением от обратной засыпки или просто со временем материал в этих местах может порваться. Однажды пришлось демонтировать только что уложенную дорогую мембрану на фундаменте из-за того, что не были срублены выступы бетона и не убран строительный мусор. Теперь лично проверяю основание перед началом работ, иногда с помощью рейки-правила.

И последнее — слепая вера в ?суперматериал?. Нет универсального решения. Материал, идеальный для новой бетонной кровли, может быть совершенно непригоден для ремонта старой шиферной. Нужно всегда анализировать полный набор условий: тип и подвижность основания, температурный режим, возможные механические нагрузки, химическую среду, сроки и бюджет. Иногда лучше использовать не самый технологически продвинутый, но более ремонтопригодный и простой в монтаже материал, особенно если работы ведутся в стеснённых условиях или силами не самой опытной бригады.

Сегодня рынок завален предложениями. От дешёвых материалов неизвестного происхождения до премиальных европейских брендов. Ключевой момент — стабильность качества. Рулон из одной партии должен быть идентичен рулону из другой. Мы несколько лет назад начали сотрудничать с компанией ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, привлекая их именно для проектов, где нужен был полный ассортимент сопутствующих геоматериалов и герметиков под одну ответственность. Важен для меня был их акцент на строгий контроль качества по отраслевым стандартам. Это не просто слова: наличие стабильных технических свидетельств, паспортов на каждую партию, возможность получить консультацию по применению — это то, что отличает нормального поставщика от перепродавца.

Их сайт https://www.zyxcl.ru стал для нас удобным инструментом для быстрого подбора материалов под типовые задачи в гидротехнике и коммунальном хозяйстве, что соответствует их заявленной специализации. Важно, что они не просто продают рулоны, а предлагают инженерные решения, что на практике означает готовность их технических специалистов вникнуть в специфику проекта и порекомендовать наиболее совместимые материалы. В нашем деле, где надежность системы часто зависит от совместимости всех её компонентов, такой подход — большое подспорье.

В итоге, работа с гидроизоляционными материалами рулонного типа — это постоянный баланс между технологией, экономикой и человеческим фактором. Нет одной единственно верной инструкции. Есть понимание принципов, знание материалов, учёт реальных условий на площадке и, что немаловажно, выбор ответственных партнёров по поставкам. Именно этот комплекс, а не волшебный материал в рулоне, гарантирует, что объект будет сухим не только после сдачи, но и через много лет.