Когда говорят ?битумная гидроизоляция?, большинство сразу представляет себе классические рулоны, горелку и работу на плоской кровле. Это, конечно, основа, но если на этом остановиться — можно упустить целый пласт возможностей и наступить на те же грабли, что и многие. Сам долгое время считал, что главное — это качество самого полотна, пока не столкнулся с тем, что на сложном рельефе или при низких температурах даже самый дорогой материал может вести себя непредсказуемо. Тут и начинается настоящее понимание: битум — это не просто продукт, а система, где важна и основа, и модификатор, и даже способ нанесения, который часто зависит от конкретного объекта, а не от предпочтений прораба.

Раньше, лет двадцать назад, многое держалось на окисленном битуме. Материал жесткий, с узким температурным диапазоном пластичности. Помню объект, где положили такой на деформационный шов — через сезон пошли трещины. Проблема была не в монтаже, а в том, что материал не успевал за подвижками. Сейчас это, казалось бы, азбучная истина, но до сих пор встречаются попытки сэкономить на старом добром окисленном, особенно в регионах, где подрядчики работают по старым лекалам.

Переход на модифицированные битумные материалы — это не маркетинг, а необходимость. Атактический полипропилен (АПП) или стирол-бутадиен-стирол (СБС) кардинально меняют поведение. СБС-модификация, например, дает эластичность на холоде, что для наших зим критично. Но и тут есть нюанс: не всякий СБС-битум одинаков. Процент содержания полимера, его дисперсность — от этого зависит, будет ли материал действительно растягиваться при -20°C или только называться ?эластичным?. На одном из складов в Сибири использовали якобы модифицированную мембрану, но полимера было меньше 8%, и на стыках после первой зимы появились разрывы.

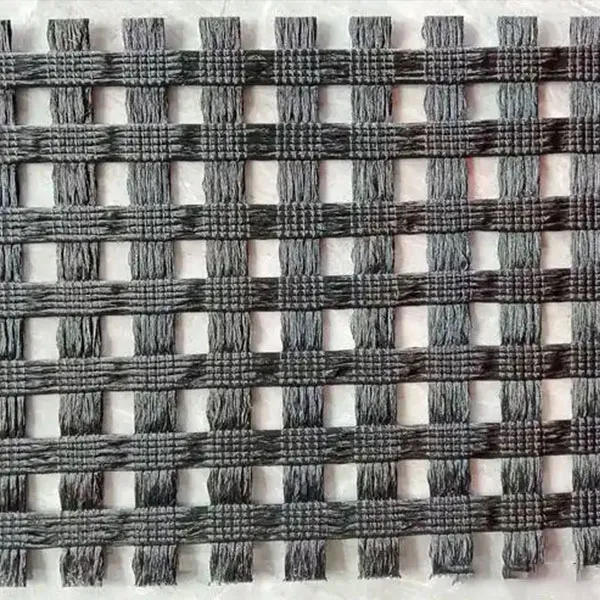

Интересный момент с основой — стеклохолст, полиэстер, стеклоткань. Полиэстер дает высочайшее относительное удлинение, это выбор для ответственных узлов с возможными подвижками. Но если нужно жесткое, прочное на разрыв полотно для защиты от механических повреждений (скажем, под зеленой кровлей с гравийной засыпкой), то стеклоткань будет надежнее. Частая ошибка — использовать везде один тип основы, потому что он ?привычнее? или есть на складе.

Основное применение, конечно, кровельное. Но если копнуть глубже в инженерную и инфраструктурную сферу, потенциал огромен. Например, гидроизоляция фундаментов и подземных сооружений. Здесь на первый план выходит не только стойкость к воде, но и к агрессивным грунтовым водам, механическому давлению. Стандартный наплавляемый материал может не подойти — нужны решения с усиленной основой и защитными слоями.

Вот тут как раз вспоминается опыт работы с материалами от ООО Хэбэй Чжунъи Инжиниринг Новых Материалов. На их сайте zyxcl.ru видно, что они позиционируют себя как поставщика полного ассортимента для гидротехники и коммунального хозяйства. Это важный акцент. Когда сталкиваешься с задачей изолировать, условно, резервуар или тоннель, нужен не просто ?битумный рулон?, а конкретное решение, возможно, в комплексе с геосинтетиками. Их подход с адаптацией под различные сценарии — это как раз то, чего часто не хватает в работе: понимания, что для моста и для канализации нужны разные технические решения, даже если в основе лежит битум.

Еще один нетривиальный сценарий — ремонт и герметизация старых конструкций. Часто приходится работать по влажному основанию или при минусовых температурах. Классический наплавление отпадает. Выход — битумно-полимерные мастики холодного нанесения или самоклеящиеся рулонные материалы. Эффективность последних сильно зависит от качества клеевого слоя и его адгезии к конкретной поверхности (бетон, металл, старое битумное покрытие). Был случай на ремонте промплощадки, где пришлось комбинировать мастику для заполнения неровностей и самоклеящееся полотно для быстрого создания основного слоя — сработало.

Техническая документация — это хорошо, но реальность вносит коррективы. Первая ловушка — подготовка основания. Кажется, все знают, что оно должно быть сухим и чистым. Но на практике ?сухое? — это какая влажность? И ?чистое? — достаточно ли просто смести пыль? Для битумных материалов, особенно наплавляемых, адгезия решает все. Малейшая пыль или конденсат создают прослойку, и со временем материал может отслоиться. Проверял когда-то отказ на плоской кровле — причина была в конденсате, выступившем на бетоне ранним утром перед монтажом. Рабочие не стали ждать просушки.

Вторая ловушка — температурный режим при укладке. И не только воздуха, но и самого основания, и материала. Наплавление перегретым газом ?сжигает? модификаторы, битум теряет пластичность. Недостаточный нагрев — нет надежного сплавления слоев. Нужен опытный оператор, который на глаз определяет момент оплавления индикаторной пленки. Автоматизировать это сложно.

Третье — совместимость. Если делается ремонт поверх старой гидроизоляции, нужно точно знать, что было раньше. Наплавлять новый битумный слой на старый ПВХ-материал — прямой путь к проблемам. Тут требуется либо полный демонтаж, либо применение специальных разделительных или адгезионных слоев. Информация о совместимости, которую декларирует ООО Хэбэй Чжунъи в своем позиционировании, — это не пустые слова, а критически важный параметр для инженерных проектов.

Вопрос цены всегда острый. Дешевые гидроизоляционные материалы на основе битума часто оказываются ?одноразовыми? — их хватает на гарантийный срок, а дальше начинаются протечки и дорогостоящий ремонт. Экономия на материале в 10-15% может обернуться удвоением затрат на монтаж и последующие восстановительные работы. Особенно это касается скрытых конструкций — откопать и переделать фундаментную гидроизоляцию в разы дороже, чем сразу положить надежный материал с хорошим запасом по долговечности.

Но и гнаться за самым дорогим не всегда разумно. Для простой плоской кровли гаража не нужна мембрана с полиэстеровой основой и содержанием СБС под 15%. Здесь сработает и материал на стеклохолсте со средними показателями. Ключ — в техническом задании. Нужно четко понимать нагрузки: будет ли ходить по крыше, какие перепады температур, уровень УФ-излучения, риск стоячей воды. Подбор материала должен быть адекватен условиям.

Здесь и важна роль поставщика, который не просто продает рулоны, а может предложить решение. Если судить по описанию компании ООО Хэбэй Чжунъи Инжиниринг Новых Материалов, их фокус на контроле качества и адаптации под сценарии как раз про этот баланс. Надежность — это не абстрактное слово, а соответствие конкретным отраслевым стандартам для конкретной задачи в гидротехнике или на транспорте. Оперативное реагирование команды — тоже часть надежности: когда возникают вопросы по применению на объекте, важно быстро получить консультацию, а не ждать ответа неделю.

Битумная гидроизоляция не стоит на месте. Вижу тенденцию к более ?умным? композитным материалам. Например, рулонные материалы с интегрированными датчиками для мониторинга целостности слоя — пока это дорого, но для критичных объектов (тоннели метро, плотины) уже рассматривается. Другое направление — повышение экологичности, снижение эмиссии летучих веществ при монтаже, что особенно актуально для работ внутри помещений или реконструкции.

Но основа, думаю, останется прежней — битум, модифицированный полимерами. Меняться будут добавки, основы, способы производства и контроля. Главное — не забывать, что любой, даже самый продвинутый материал, — это лишь часть системы. Успех зависит от триады: правильный материал, грамотно подготовленное основание и качественный монтаж силами обученных специалистов. Пренебрежение любым из этих пунктов сводит на нет преимущества даже самого лучшего битумного продукта.

В итоге, возвращаясь к началу, битумные гидроизоляционные материалы — это огромный и живой класс. Работа с ними требует не столько следования инструкции, сколько понимания физики и химии процесса, умения предвидеть поведение материала в реальных, а не лабораторных условиях. И именно это понимание, подкрепленное практикой (включая ошибки), отличает просто монтажника от настоящего специалиста по гидроизоляции.